Топ-5 технологий для снижения энергопотребления в фрезерном оборудовании

Современные технологии фрезерования требуют высокой точности и производительности, что часто сопровождается значительным энергопотреблением. Однако в последние годы разработаны и внедряются эффективные решения, позволяющие снизить энергозатраты, повысить экологическую устойчивость и снизить издержки производства. В этой статье мы рассмотрим пять наиболее эффективных технологий, которые помогают уменьшить потребление энергии в фрезерном оборудовании и значительно оптимизировать производственные процессы.

изображение, которое отражает концепцию современного фрезерного оборудования с акцентом на энергоэффективность и устойчивость

1. Использование серводвигателей с высокой энергоэффективностью

Серводвигатели нового поколения способны адаптировать свою мощность в зависимости от текущих требований процесса фрезерования. Такие двигатели имеют высокую точность контроля скорости и могут изменять скорость вращения, исходя из условий обработки. В отличие от традиционных двигателей, серводвигатели потребляют значительно меньше энергии за счёт уменьшения лишних затрат на «холостые» обороты, особенно во время пауз или низкоинтенсивной работы. В долгосрочной перспективе это приводит к значительному сокращению потребляемой электроэнергии и снижению операционных расходов.

2. Частотное регулирование для оптимизации скорости шпинделя

Частотные преобразователи позволяют точно регулировать скорость вращения шпинделя, что существенно снижает энергопотребление. Они адаптируют частоту работы двигателя к условиям фрезерования, избегая излишнего расхода энергии при низкой нагрузке. Такой подход особенно эффективен при обработке материалов, требующих переменной скорости резания. Например, при работе с алюминием и его сплавами важно поддерживать высокий уровень скорости вращения шпинделя, в то время как для твёрдых металлов, таких как сталь, можно снизить скорость для оптимизации энергозатрат.

3. Системы управления нагрузкой на шпиндель

Эти системы помогают контролировать и оптимизировать распределение энергии на шпиндель во время фрезерования. Они анализируют текущую нагрузку на инструмент и, в случае избыточного потребления, корректируют подачу энергии, поддерживая её в оптимальном диапазоне. Это позволяет не только снизить потребление энергии, но и продлить срок службы как самого оборудования, так и используемых режущих инструментов. Управление нагрузкой особенно полезно для снижения затрат при обработке материалов с различными уровнями твёрдости.

4. Вакуумное удержание заготовок для снижения механических потерь

Вакуумные системы фиксации заготовок минимизируют механические усилия, необходимые для удержания материала во время обработки. В отличие от традиционных зажимов, вакуумное удержание равномерно распределяет силу по всей поверхности заготовки, снижая вибрации и повышая стабильность обработки. Это приводит к снижению общей нагрузки на фрезерный станок и уменьшает необходимость в дополнительной энергии для компенсации потерь на вибрацию и крепление. Вакуумное удержание особенно актуально для работы с крупными заготовками, где использование механических зажимов требует значительных энергозатрат.

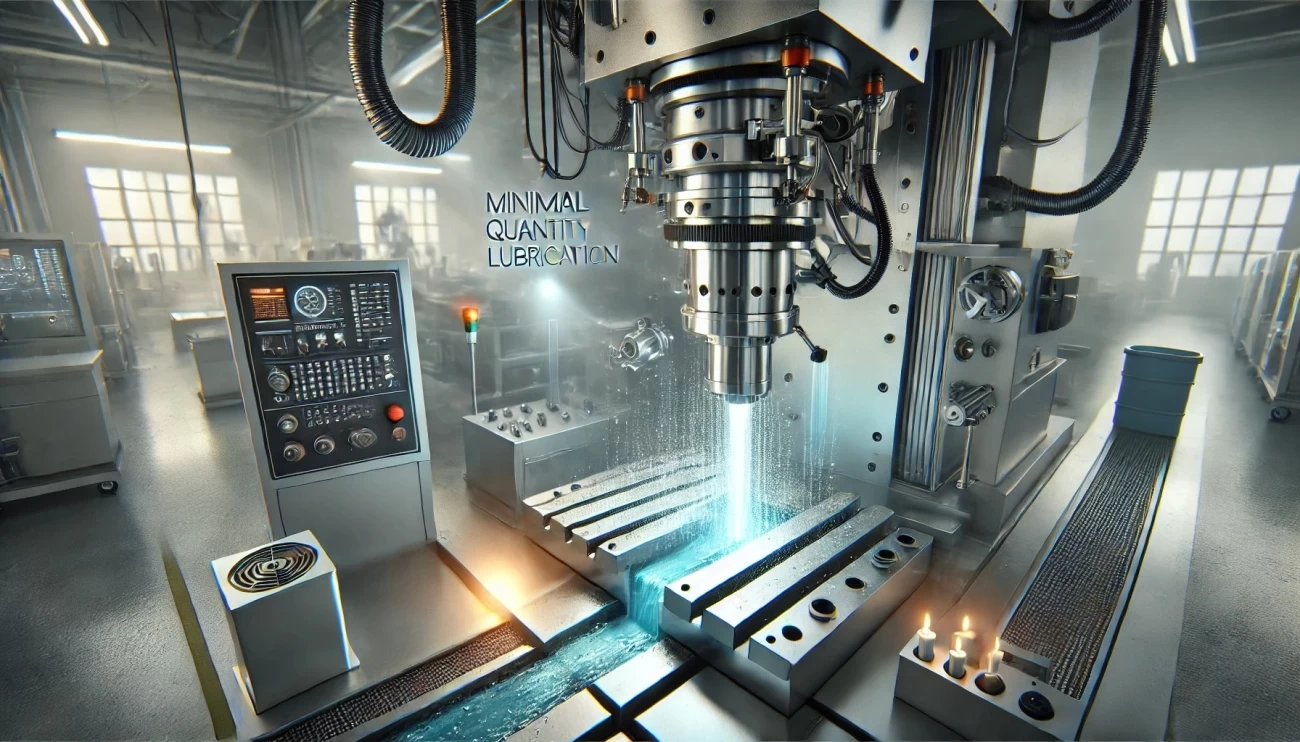

5. Использование энергоэффективного охлаждения

Охлаждающие жидкости и системы охлаждения также вносят вклад в общее энергопотребление фрезерного оборудования. Современные технологии охлаждения, такие как минимально-количественная подача смазочно-охлаждающей жидкости (МКП СОЖ), позволяют сократить расход энергии, так как охлаждающая жидкость подаётся в минимально необходимом количестве и только в зону резания. Это не только уменьшает энергозатраты на подачу охлаждения, но и снижает объём потребляемых охлаждающих жидкостей, что положительно сказывается на экологических аспектах производства. МКП СОЖ также снижает износ инструмента, что косвенно снижает энергопотребление за счёт уменьшения нагрузки на станок.

изображение промышленного фрезерного станка, оснащенного энергоэффективной системой охлаждения с минимальным количеством смазки (MQL). Конструкция подчеркивает точность нанесения охлаждающей жидкости непосредственно в зону резания, отражая энергоэффективность и экологическую устойчивость в чистой современной заводской обстановке

Заключение

Применение современных технологий для снижения энергопотребления в фрезерном оборудовании не только позволяет предприятиям экономить на издержках, но и способствует улучшению экологической устойчивости производства. Серводвигатели, частотное регулирование, системы управления нагрузкой, вакуумные фиксаторы и энергоэффективные системы охлаждения — это важные шаги на пути к оптимизации фрезерования, направленные на создание более экологичного и экономичного процесса обработки металлов. Внедрение этих технологий помогает предприятиям не только адаптироваться к высоким стандартам эффективности, но и повысить конкурентоспособность в условиях растущего внимания к энергосбережению и экологии.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии