Основные задачи высокоточного фрезерования: как определить нужные параметры

Введение

Высокоточное фрезерование — это сложный процесс, который требует тщательного выбора оборудования и настройки параметров для достижения желаемых характеристик деталей. В таких областях, как авиакосмическая, автомобильная промышленность, производство медицинского оборудования и электроники, точность обработки играет ключевую роль. Для изготовления сложных деталей из металлов и сплавов, таких как алюминий, титан, нержавеющая сталь, а также композитных материалов, важен каждый микрон, и это требует тщательного подхода к выбору фрезерного станка. Рассмотрим, какие задачи стоят перед высокоточной обработкой и как определить параметры оборудования для их успешного выполнения.

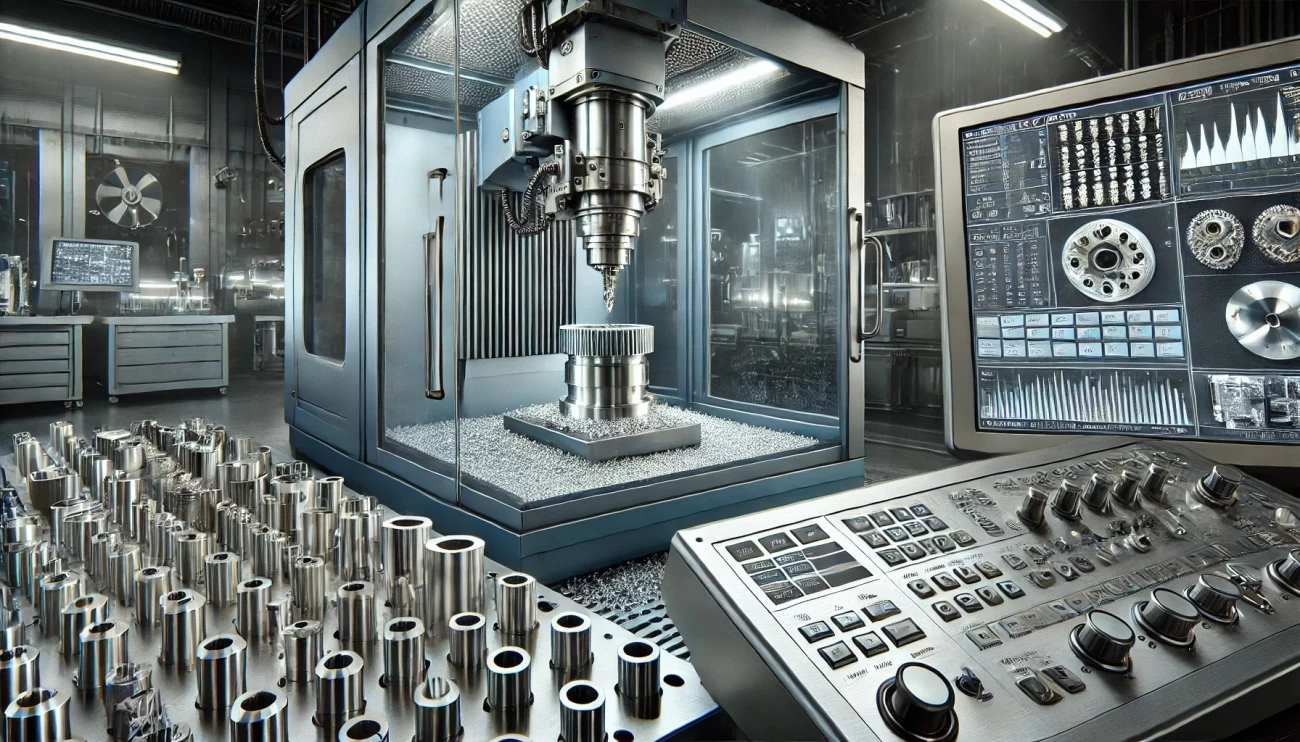

изображение для высокоточного фрезерования с деталями, подчеркивающими современную обработку металлов и промышленное оборудование.

Задачи высокоточной обработки: какие детали и материалы требуют особой точности

1. Детали с высокой точностью геометрии Для таких деталей, как компоненты авиакосмической и медицинской техники, точность формы и соблюдение геометрии деталей имеет решающее значение. Любое отклонение от заданных параметров может привести к серьезным последствиям, особенно когда речь идет о деталях, обеспечивающих безопасность. Например, лопасти турбин, корпуса двигателей, стоматологические и хирургические инструменты требуют исключительной точности.

2. Материалы с высокой степенью твердости Металлы и сплавы, такие как титан, нержавеющая сталь и некоторые виды композитных материалов, требуют устойчивого к износу оборудования. Их высокая прочность и твердость усложняют обработку, а любые ошибки в настройке параметров оборудования могут привести к снижению качества поверхности и сокращению срока службы инструмента.

3. Мелкие и сложные детали В микромеханике и производстве миниатюрных компонентов для электроники точность обработки является приоритетом. Небольшие детали с резьбой, узкие каналы, отверстия и сложные профили требуют не только точного позиционирования, но и четко контролируемых параметров процесса.

Влияние требований к точности на выбор фрезерного станка

Выполнение задач высокоточного фрезерования требует учета нескольких критически важных параметров, которые зависят как от конструкции оборудования, так и от его настроек.

1. Жесткость и вибрации станка

Для работы с твердыми и трудными в обработке материалами фрезерный станок должен обладать высокой жесткостью и минимальной вибрацией. Это достигается за счет продуманной конструкции корпуса, а также качественных направляющих и шпинделей. Вибрации могут привести к неточностям обработки и ухудшению качества поверхности, поэтому важно выбирать станок, способный обеспечивать стабильность процесса даже при высоких нагрузках.

2. Точность и повторяемость позиционирования

Станок для высокоточного фрезерования должен обладать точной системой позиционирования, чтобы детали были обработаны в рамках допустимых отклонений. Современные станки оснащаются системами ЧПУ с высокой точностью позиционирования и возможностью повторять заданные координаты с минимальной погрешностью, что необходимо для серийного производства.

3. Управление тепловым расширением

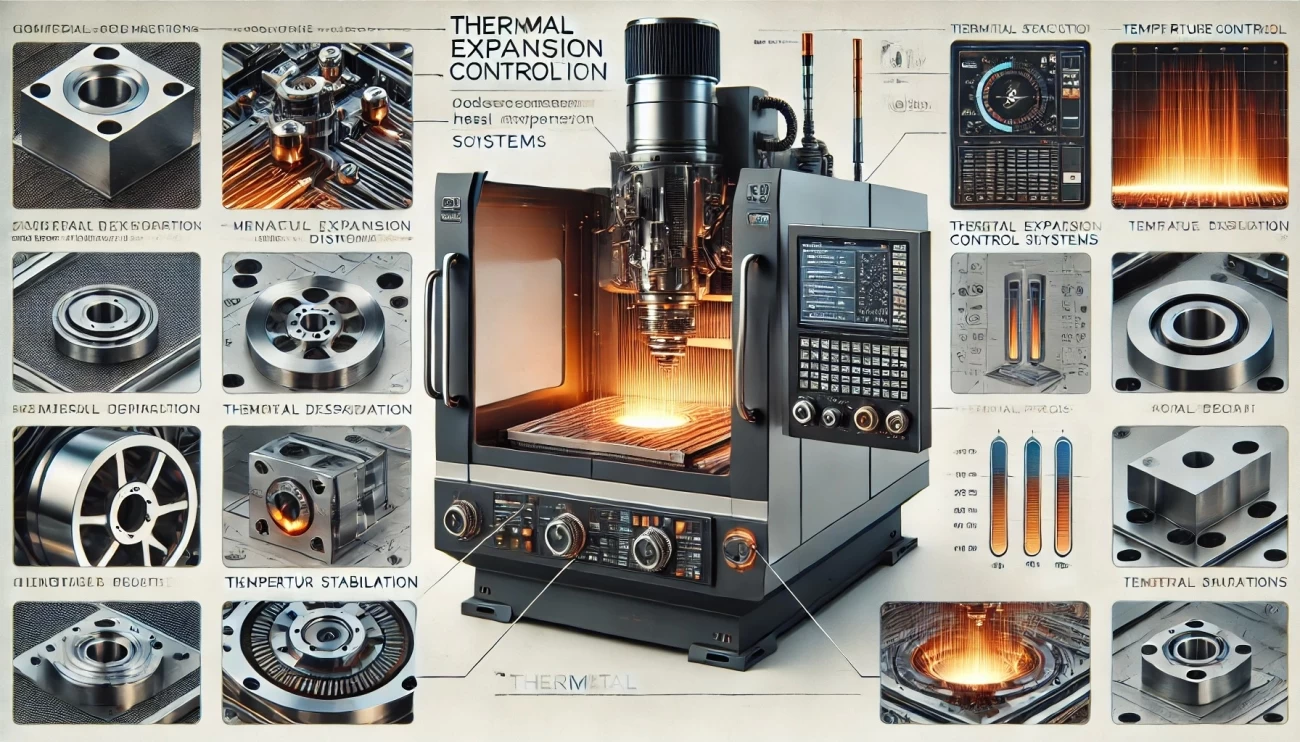

Тепло, выделяющееся при фрезеровании, способно деформировать материал, вызывая изменения в размерах деталей. Для предотвращения этого современные станки для высокоточной обработки оснащаются системами управления тепловым расширением, а также термостабилизированными компонентами. Учет теплового расширения важен при обработке сложных металлических и композитных деталей, особенно при длительных операциях фрезерования.

изображение, показывающее высокоточный фрезерный станок с ЧПУ, оснащенный системами контроля теплового расширения. На нем запечатлены элементы управления тепловым режимом, дисплеи контроля температуры и датчики вокруг критических зон для предотвращения деформации во время длительных операций фрезерования.

4. Шпиндель и его скорость

Высокие обороты шпинделя важны для достижения высокой скорости резания, однако при высокоточной обработке зачастую требуется возможность регулирования скорости. Шпиндель должен обеспечивать стабильную работу на низких оборотах для материалов, требующих деликатного подхода, и высоких — для твердых сплавов. Важно, чтобы шпиндель имел хорошую балансировку, чтобы избежать вибраций на высоких скоростях, так как это снижает точность.

5. Программное обеспечение и системы управления

Современное программное обеспечение для ЧПУ позволяет точно настраивать параметры фрезерования, контролировать координаты реза и глубину погружения инструмента. Для высокоточной обработки важно, чтобы программное обеспечение позволяло оптимизировать траектории инструмента и минимизировать циклы движения, что снижает вероятность ошибок и увеличивает точность обработки.

Определение параметров оборудования для высокоточного фрезерования

1. Определите материал и его свойства Каждый материал требует уникальных условий обработки: твердость, теплопроводность и хрупкость материала определяют выбор скорости резания, подачи и типа инструмента. Например, алюминиевые сплавы обрабатываются на высоких скоростях и требуют меньшего усилия подачи, чем титановые сплавы.

2. Оптимизируйте параметры резания Для точного фрезерования критически важно подобрать оптимальные параметры резания. Высокая скорость шпинделя и правильная подача могут улучшить качество обработки и снизить износ инструмента. Используйте рекомендованные производителем значения для конкретного инструмента и материала, а также тестируйте параметры на пробных заготовках, чтобы достичь оптимального сочетания скорости и подачи.

3. Подберите точный инструмент для обработки Использование фрез с мелким зубом позволяет добиться более ровной поверхности, а для твердых материалов подойдут инструменты с покрытием, уменьшающим трение и повышающим износостойкость. Важно учитывать и форму режущей кромки, так как она напрямую влияет на качество обработки и точность выполнения деталей.

4. Учитывайте охлаждение и смазку Для обработки твердых металлов важно использовать качественную систему охлаждения, чтобы избежать перегрева и деформаций материала. При работе с более мягкими металлами часто требуется точечная подача смазочно-охлаждающей жидкости (СОЖ) для обеспечения гладкости поверхности и повышения срока службы инструмента.

5. Проверьте точность и стабильность станка Периодическая калибровка станка и проверка его стабильности позволяют убедиться в соответствии оборудования требованиям высокоточной обработки. Регулярное обслуживание направляющих и шпинделей, проверка систем управления и настройка программного обеспечения помогают поддерживать точность на высоком уровне.

изображение, представляющее передовое программное обеспечение ЧПУ в действии, демонстрирующее оптимизацию траектории инструмента, точный контроль координат резки и высокотехнологичную обработку в современной промышленной среде

Заключение

Высокоточное фрезерование требует комплексного подхода к выбору и настройке оборудования. Важно учитывать особенности материалов, сложность и точность деталей, а также технические характеристики станка. Правильная настройка параметров фрезерования и выбор оптимального инструмента позволяют достичь высокого качества обработки и производительности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии