Правильный выбор инструмента: как повысить производительность и продлить службу

Для профессионалов, работающих в металлообработке и машиностроении, выбор правильного режущего инструмента имеет ключевое значение для повышения производительности и долговечности оборудования. Выбор режущего инструмента требует внимательного подхода и понимания характеристик не только материала и инструмента, но и применяемых технологий. В этой статье мы разберем основные аспекты выбора инструмента, который может улучшить точность и скорость обработки, а также продлить срок службы оборудования.

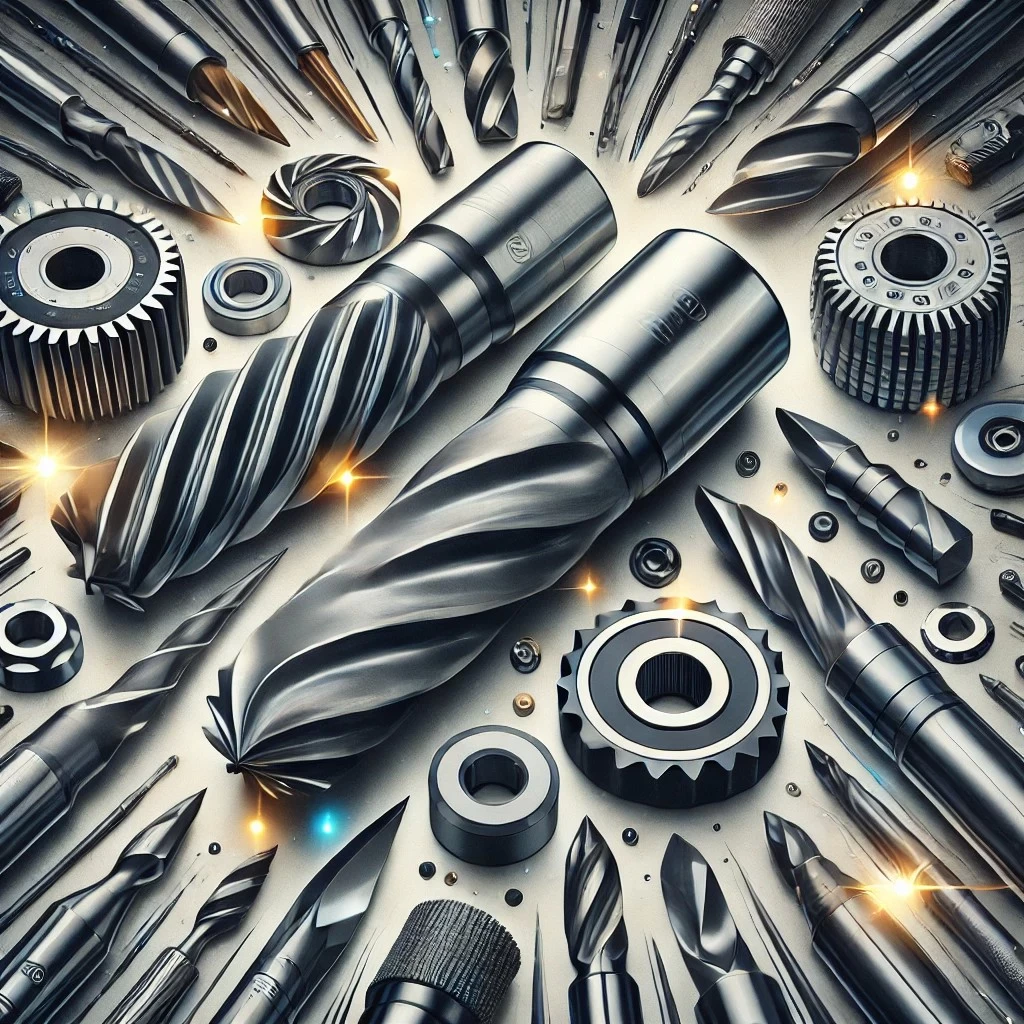

изображение, иллюстрирующее точность и тщательность, необходимые при выборе режущих инструментов для металлообработки и обработки.

1. Значение правильного выбора инструмента

Прежде всего, выбор режущего инструмента оказывает прямое влияние на следующие аспекты производственного процесса:

- Точность обработки: инструменты, созданные с учетом особенностей материала и типа обработки, обеспечивают необходимую точность, уменьшая погрешности и повышая качество конечного изделия.

- Скорость и производительность: верный инструмент повышает скорость обработки, позволяя выполнять больше операций за меньшее время.

- Снижение износа оборудования: инструмент, подобранный с учетом характеристик оборудования, сокращает износ рабочих деталей, таких как шпиндели, направляющие и подшипники.

2. Основные критерии выбора режущего инструмента

Материал инструмента

Материал режущего инструмента определяет его долговечность и способность эффективно работать с определенными типами металлов и сплавов. Вот несколько основных материалов, которые стоит учитывать:

- Твердосплавные инструменты: подходят для высокоскоростной обработки, обладают высокой твердостью и стойкостью к износу, но требуют охлаждения.

- Керамика и кубический нитрид бора (CBN): эти материалы применимы для высокотемпературной обработки, могут работать без охлаждения и незаменимы для обработки твердых материалов, таких как закаленные стали.

- Инструменты из быстрорежущей стали (HSS): оптимальны для обработки материалов средней твердости и идеально подходят для операций с более низкими скоростями.

изображение, визуально демонстрирующее различные материалы для режущих инструментов, их уникальные характеристики и применение в обработке металлов

Геометрия режущей кромки

Геометрия режущей кромки — это еще один фактор, который влияет на эффективность инструмента. Правильный угол заострения и угол подачи позволяют:

- Снизить нагрузку на оборудование, поскольку уменьшается трение между инструментом и обрабатываемым материалом;

- Повысить точность обработки за счет меньших вибраций и более плавного резания;

- Сократить тепловыделение, продлевая срок службы инструмента.

Покрытие инструмента

Покрытие режущего инструмента защищает его от износа и увеличивает производительность. Вот несколько распространенных покрытий:

- Титановое покрытие (TiN, TiAlN): повышает устойчивость к износу, сокращает трение и служит для работы с нержавеющей сталью и цветными металлами.

- Алмазоподобные покрытия (DLC): подходят для обработки алюминиевых и медных сплавов, защищают от адгезии материала на инструмент.

- Алмазные покрытия (PCD): применяются для сверхтвердых материалов и обеспечивают максимальную стойкость инструмента.

3. Подбор инструмента для конкретных условий

Обработка твёрдых материалов

Для материалов с высокой твердостью (например, закаленной стали, титана) требуется инструмент, способный выдерживать высокие температуры. Оптимально подходят керамические и CBN-инструменты, обладающие высокой жаростойкостью. Дополнительные преимущества таких материалов включают меньший риск деформации изделия и высокий уровень точности.

Высокоскоростная обработка

Для высокоскоростной обработки важно выбирать инструмент с высокой устойчивостью к истиранию и прочностью на излом. Твердосплавные инструменты с титановым покрытием прекрасно подходят для этой задачи, поскольку обеспечивают малое трение и выдерживают высокие скорости резания.

Точность обработки мягких металлов

Для мягких металлов (например, алюминия, меди) лучше всего подходят инструменты с алмазоподобными покрытиями (DLC) или PCD-покрытиями, которые предотвращают налипание материала и обеспечивают высокую точность обработки. Эти инструменты также помогают улучшить качество поверхности и продлить срок службы оборудования, поскольку снижается потребность в постоянной очистке инструмента.

4. Рекомендации по эксплуатации инструмента

Для продления срока службы режущего инструмента и предотвращения износа оборудования следует придерживаться следующих рекомендаций:

- Регулярное обслуживание и проверка: следите за состоянием режущей кромки, меняйте инструмент при первых признаках износа.

- Использование охлаждающих жидкостей: охлаждение уменьшает трение и предотвращает перегрев, что особенно важно при высокоскоростной обработке.

- Оптимизация параметров резания: корректируйте скорость и подачу в зависимости от типа инструмента и обрабатываемого материала. Это поможет избежать лишней нагрузки и износа.

- Соблюдение рекомендаций производителя: каждый инструмент разработан для определенного диапазона параметров, и соблюдение этих рекомендаций помогает избежать поломок и преждевременного износа.

изображение, иллюстрирующее основные методы обслуживания режущих инструментов и оборудования для предотвращения износа.

Заключение

Выбор подходящего режущего инструмента — это важный шаг на пути к повышению производительности, качества обработки и срока службы оборудования. Учитывая тип материала, геометрию режущей кромки, покрытие инструмента и условия эксплуатации, можно значительно улучшить результаты обработки, сократить затраты и увеличить экономическую эффективность производства. Внимательный подход к выбору инструмента также способствует более устойчивой работе предприятия, что особенно важно в условиях постоянно растущих требований к качеству и скорости производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии