Основные параметры контроля температуры в обжиге: как обеспечить стабильность

Обжиг — важнейший этап в производстве многих материалов, от керамики и цемента до металлов и стекла. Этот процесс требует точного контроля температуры, так как малейшие отклонения могут повлиять на качество конечного продукта и стабильность процесса. В этой статье мы рассмотрим ключевые параметры контроля температуры, их влияние на обжиг и способы обеспечения стабильности процесса.

изображение, запечатлевшее точность и интенсивный жар процесса обжига в промышленных условиях, с техниками, следящими за температурой и системами управления.

1. Равномерность температуры в обжиговой камере

Для поддержания высокого качества продукции в процессе обжига важно равномерное распределение температуры в камере. Это позволяет избежать перегрева или недостаточного нагрева отдельных участков, что приводит к неравномерному обжигу. Например, при производстве керамики перегретые участки могут вызвать деформацию изделия, а недостаточный обжиг — его хрупкость и низкую прочность.

Методы контроля: использование многозонных температурных датчиков и программируемых логических контроллеров (ПЛК) для мониторинга температур в разных точках камеры.

2. Температурный профиль

Температурный профиль — это схема изменения температуры в течение процесса обжига. Он определяется в зависимости от типа обрабатываемого материала и желаемых свойств конечного продукта. Например, при производстве цемента температура может повышаться постепенно, достигать максимума и снижаться, что обеспечивает правильное структурное изменение материала.

Оптимизация: создание температурного профиля должно учитывать особенности материала и реакций, происходящих на разных стадиях обжига. Важно не допускать резких изменений температуры, которые могут вызвать микротрещины и снижение прочности.

3. Скорость нагрева и охлаждения

Контроль скорости нагрева и охлаждения — ключевой фактор в обеспечении стабильности процесса обжига. Быстрая смена температуры может привести к образованию внутренних напряжений и разрушению изделия. Оптимальная скорость нагрева и охлаждения позволяет избежать термических деформаций и улучшает физические свойства продукта.

Рекомендации: используйте управляемые системы нагрева и охлаждения для точного контроля скорости изменения температуры, особенно на критических стадиях, таких как завершение обжига и последующее охлаждение.

4. Точность температурного контроля

Точность контроля температуры — важный параметр для достижения высокого качества продукции. Даже небольшие отклонения могут вызвать изменения в структуре материала. Например, отклонение в несколько градусов при производстве фарфора может повлиять на его твердость и цвет.

Способы повышения точности: современные инфракрасные датчики и термопары с высокой точностью позволяют достичь минимальных отклонений в температуре. Использование автоматизированных систем управления процессом также способствует повышению точности.

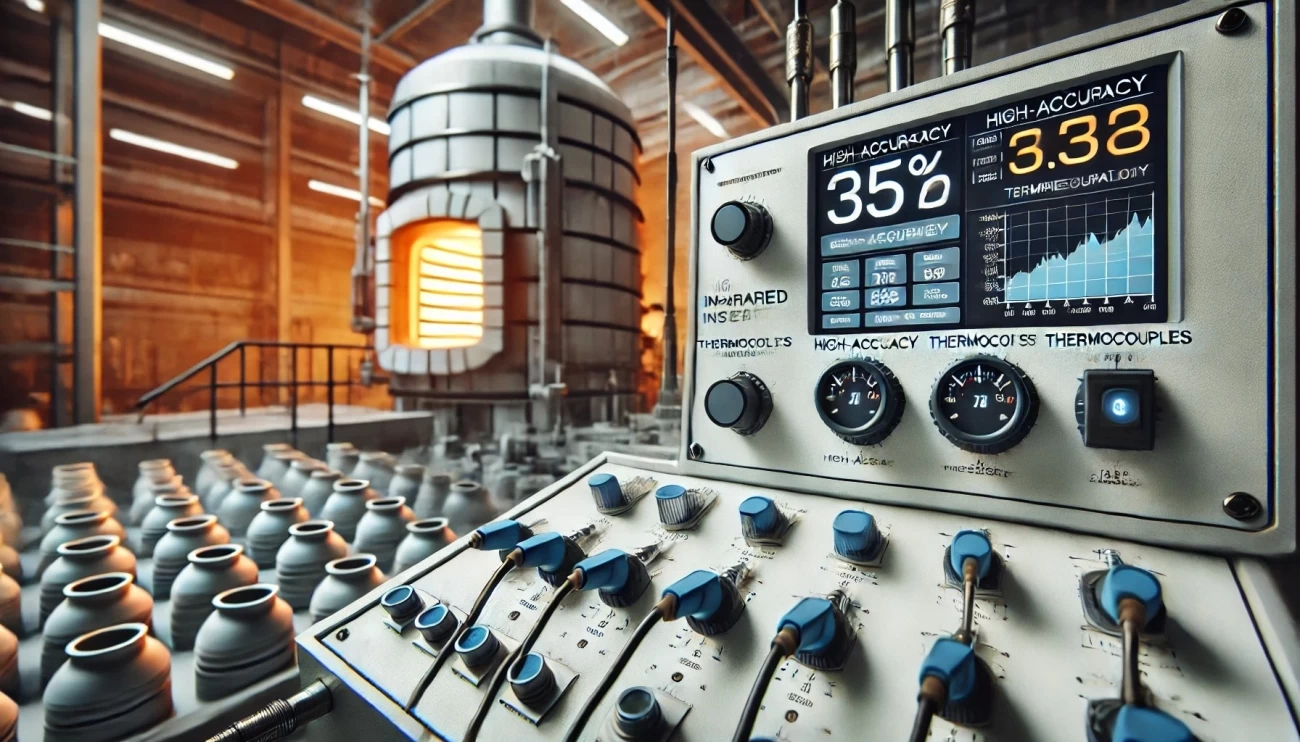

изображение, иллюстрирующее точность контроля температуры при производстве материалов, подчеркивающее использование современных датчиков и автоматизированных систем для минимального отклонения температуры

5. Управление циркуляцией воздуха и тепловым потоком

Циркуляция воздуха и правильный тепловой поток играют ключевую роль в распределении температуры. Неправильная циркуляция приводит к образованию «горячих» и «холодных» зон в обжиговой камере, что негативно сказывается на однородности обжига.

Решение: установка вентиляторов и регулирующих заслонок позволяет эффективно управлять потоком воздуха, распределяя тепло равномерно по всей камере.

6. Контроль уровня кислорода и газового состава

Состав атмосферы в обжиговой камере может сильно повлиять на химические реакции, протекающие во время обжига, и на качество конечного продукта. Особенно важно это при обжиге материалов, чувствительных к окислению.

Методы контроля: установка кислородных датчиков и газоанализаторов, которые позволяют поддерживать оптимальный состав атмосферы, минимизируя риск дефектов.

Влияние температурного контроля на качество продукции

Точный контроль температуры напрямую влияет на прочность, плотность, устойчивость к коррозии и другие свойства конечного продукта. В керамическом производстве, например, равномерный обжиг улучшает внешний вид изделий, делает их более прочными и устойчивыми к внешним воздействиям. В металлургии правильный температурный режим способствует формированию однородной структуры, что значительно повышает качество и долговечность металла.

Современные решения для обеспечения стабильности процесса обжига

Для повышения стабильности и точности температурного контроля в обжиговых процессах используются такие технологии, как системы автоматизированного управления (САУ), оснащенные ПЛК и программным обеспечением для управления температурой. Применение современных цифровых датчиков и инфракрасных камер позволяет не только мониторить температуру, но и прогнозировать изменения и вовремя корректировать параметры обжига.

на изображении представлена усовершенствованная диспетчерская для процессов обжига в печи с автоматизированными системами, ПЛК и цифровыми датчиками.

Заключение

Контроль температуры — важнейший аспект в обеспечении стабильности обжигового процесса и качества продукции. Использование современных систем мониторинга и управления позволяет достичь необходимой точности и равномерности нагрева, предотвращая возникновение дефектов. Оптимизация температурных параметров и поддержание стабильности на всех этапах обжига — это ключ к увеличению эффективности производства и улучшению характеристик конечного продукта.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии