Современные датчики контроля качества арматуры

В мире строительства и промышленного производства арматура — это основа, на которой зиждется надежность и долговечность конструкции. Однако чтобы арматура была действительно качественной, ей необходим тщательный контроль на каждом этапе производства. Современные датчики и системы контроля качества стали незаменимыми инструментами, которые не только делают процесс проверки более точным и надежным, но и позволяют значительно снизить процент брака. Рассмотрим, как новейшие технологии помогают компаниям производить высококачественную арматуру.

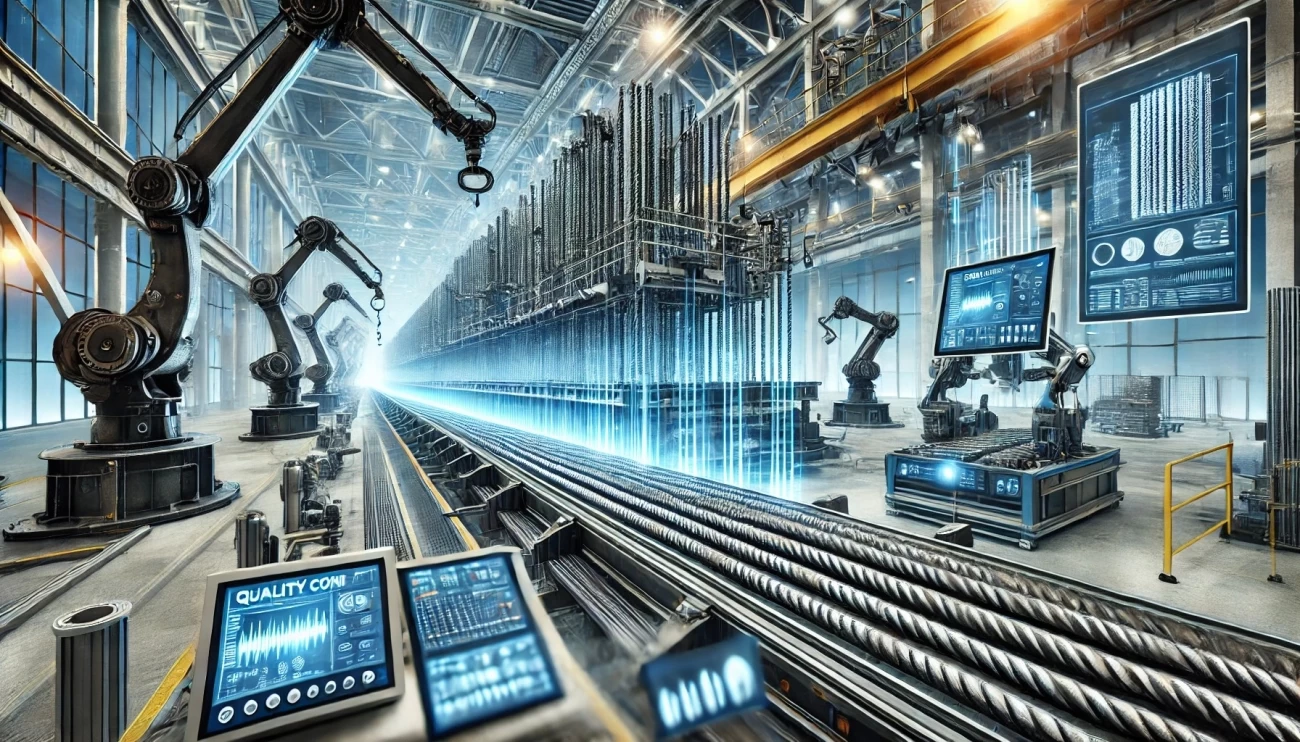

изображение, отражающее суть передовой технологии производства арматуры и контроля качества

1. Роль датчиков в контроле качества арматуры

Датчики контроля качества выполняют несколько ключевых функций:

- Проверка прочности и твердости: такие сенсоры тестируют металл на его устойчивость к нагрузкам, помогая исключить бракованные партии.

- Измерение геометрических параметров: с помощью сенсоров можно проверять соответствие стандартным размерам и форму арматуры, что критично для монтажа и безопасности.

- Оценка текстуры и поверхности: современные системы способны находить мельчайшие дефекты, такие как трещины и поры, что позволяет исключить возможные дефекты.

Эти системы не только повышают точность проверки, но и делают её более быстрой и автоматизированной, позволяя операторам сосредоточиться на других задачах.

2. Новейшие технологии датчиков контроля качества

Современные датчики и системы контроля можно условно разделить на несколько категорий, каждая из которых имеет свои особенности и уникальные возможности.

Лазерные датчики для измерения размеров

Лазерные сенсоры позволяют измерять арматуру с точностью до микрона, обеспечивая полное соответствие стандартам. Благодаря лазерному измерению можно контролировать даже самые мелкие детали, такие как радиус изгиба и угол наклона.

Ультразвуковые датчики для проверки прочности

Эти устройства помогают определять уровень прочности материала без повреждения его структуры. Ультразвук оценивает внутренние дефекты, такие как трещины и пустоты, что особенно важно при производстве арматуры для сложных конструкций.

Камеры высокого разрешения для контроля текстуры

Современные системы видеоконтроля способны обнаруживать мельчайшие дефекты на поверхности арматуры, которые могли бы привести к снижению её долговечности. Они фиксируют дефекты вроде царапин, пор и неровностей, которые раньше сложно было обнаружить на глаз.

Сенсоры вибрации для контроля напряжения

Эти датчики анализируют вибрацию и напряжение материала, особенно полезные для проверки арматуры, используемой в динамически нагружаемых конструкциях. Благодаря этому можно заранее предсказать износ и повысить надёжность конечного продукта.

На изображении показаны датчики, анализирующие вибрацию и натяжение арматуры

3. Как современные датчики влияют на производственные процессы

Применение датчиков контроля качества на этапах производства позволяет значительно снизить долю брака и повышает общую эффективность производства. Ниже перечислены некоторые из ключевых изменений, которые привносят современные технологии:

- Увеличение скорости проверки: автоматизированные системы позволяют в несколько раз ускорить процесс контроля, так как они работают гораздо быстрее и точнее, чем ручная проверка.

- Уменьшение затрат на переработку и исправление дефектов: датчики обнаруживают дефекты ещё на ранних этапах, что позволяет оперативно устранить проблему и избежать переработки целых партий.

- Повышение качества и надежности конечного продукта: благодаря тщательной проверке арматуры на всех стадиях, компании могут производить продукцию, соответствующую самым высоким стандартам.

- Снижение риска человеческого фактора: автоматические системы сокращают влияние человеческого фактора, устраняя ошибки, вызванные усталостью или недостаточной квалификацией работников.

4. Преимущества внедрения систем автоматического контроля

Автоматизированные системы контроля качества арматуры, основанные на современных датчиках, позволяют не только улучшить сам процесс производства, но и создавать более безопасные и долговечные строительные материалы. Вот основные преимущества:

- Экономия времени: автоматический контроль на всех этапах снижает количество ручных операций, ускоряя выпуск продукции.

- Сокращение расходов: уменьшение количества брака приводит к сокращению затрат на замену и исправление дефектных изделий.

- Повышение репутации компании: внедрение современных технологий позволяет позиционировать себя как инновационную и ответственно ориентированную на качество компанию.

изображение, демонстрирующее передовой автоматизированный контроль качества на современном предприятии по производству арматуры, подчеркивающее экономию времени, снижение затрат и улучшение репутации компании с помощью технологии.

5. Заключение

Современные датчики контроля качества арматуры — это не просто дополнительное оборудование, а важный элемент производственного процесса. Они позволяют не только повысить качество выпускаемой продукции, но и сделать весь процесс более эффективным и надежным. Внедрение таких технологий в производство позволяет компаниям оставаться конкурентоспособными на рынке, снижать издержки и обеспечивать безопасность конечного потребителя.

Таким образом, автоматизация и использование передовых сенсоров для контроля качества арматуры становятся новым стандартом в индустрии, позволяя компании не только экономить ресурсы, но и активно развиваться, применяя инновационные подходы.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии