Как настроить гранулятор для максимальной производительности

Гранулятор — это важное оборудование в переработке полимеров, которое отвечает за формирование гранул из расплавленного материала. Грамотная настройка параметров гранулятора позволяет не только улучшить производительность, но и достичь высокого качества готового продукта. Для эффективной работы оборудования необходимо правильно настроить такие ключевые параметры, как скорость подачи, температура и давление. В этой статье мы подробно рассмотрим каждый из этих параметров и объясним, как их правильно откалибровать для повышения эффективности переработки полимеров.

Гранулятор

1. Скорость подачи материала

Скорость подачи материала в гранулятор — один из критически важных параметров, который напрямую влияет на стабильность процесса и качество гранул. Оптимальная скорость подачи зависит от типа полимера, его вязкости и физико-химических характеристик.

Как откалибровать скорость подачи:

- Слишком высокая скорость подачи может привести к перегрузке оборудования. Полимер не успевает расплавиться равномерно, что приводит к образованию гранул с дефектами или неравномерной структурой.

- Слишком низкая скорость подачи снижает производительность оборудования и приводит к недоиспользованию его мощности. В результате можно получить медленный процесс переработки, что особенно критично при больших объемах производства.

- Для оптимальной настройки скорости подачи необходимо учитывать как тип материала, так и желаемую производительность. Например, вязкие полимеры требуют более медленной подачи, чтобы обеспечить достаточное время для плавления и перемешивания материала.

2. Температура процесса

Температурный режим — это ключевой фактор, определяющий успешную работу гранулятора. Каждому типу полимера соответствует определенный температурный диапазон, в котором материал эффективно плавится и формирует однородные гранулы. Неправильная настройка температуры может привести к разным дефектам в готовом продукте.

Как откалибровать температуру:

- Недостаточная температура приводит к тому, что полимер не расплавляется полностью, что негативно сказывается на качестве гранул — они могут быть ломкими, с неоднородной структурой или не полностью сформированными.

- Чрезмерная температура вызывает термическую деградацию полимера, что приводит к потере его физико-механических свойств. Это может проявляться в виде потемнения материала, появления запаха или ухудшения прочности гранул.

- Для каждого типа полимера важно определить его оптимальную температуру плавления. Например, полиэтилен плавится при температуре около 160–180°C, а для ПЭТ (полиэтилентерефталата) требуется температура около 260°C. Разные зоны гранулятора могут требовать различных температур, поэтому важно корректно настроить каждую из них.

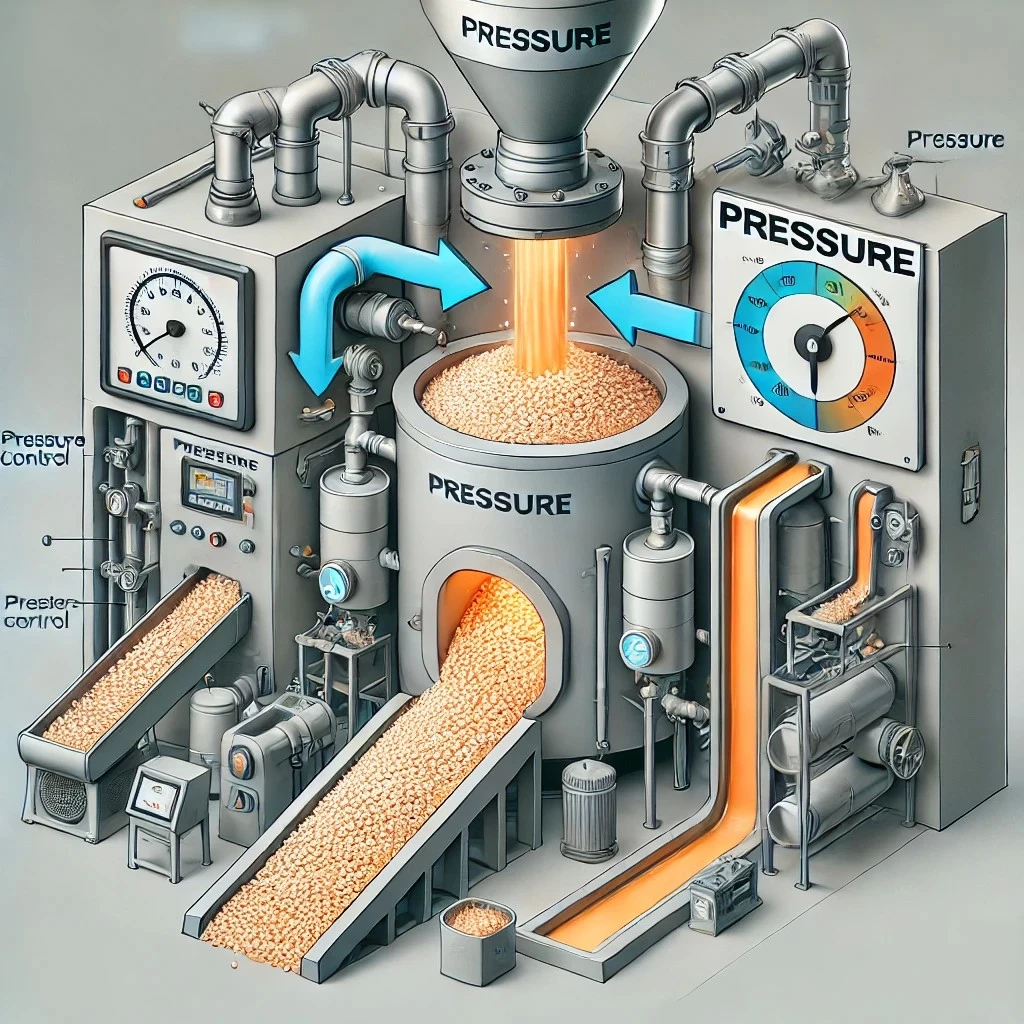

3. Давление

Давление в рабочей камере гранулятора оказывает значительное влияние на процесс формирования гранул. Этот параметр контролирует, как полимерный расплав проталкивается через фильтры и экструзионные форсунки.

Давление в рабочей камере гранулятора

Как настроить давление:

- Слишком низкое давление может привести к неравномерному протеканию материала через систему, что негативно сказывается на структуре гранул. Гранулы могут быть рыхлыми и некачественными, так как материал не будет равномерно заполнять форму.

- Чрезмерно высокое давление может вызвать чрезмерную нагрузку на оборудование, что ускоряет износ шнеков, фильтров и форсунок. Это также может привести к разрушению материала и снижению его качества.

- Давление должно быть откалибровано в зависимости от вязкости полимера. Вязкие материалы требуют более высокого давления для их эффективного продвижения через систему. Поддержание стабильного давления — ключевой фактор в обеспечении стабильного процесса грануляции и получения однородных гранул.

4. Важность правильной настройки шнека

Скорость вращения шнека также играет важную роль в процессе грануляции. Этот параметр определяет, с какой скоростью полимер перемещается по экструдеру и через фильтры.

Как откалибровать скорость вращения шнека:

- Высокая скорость вращения может привести к перегреву полимера, так как расплавленный материал не успевает охладиться или переработаться равномерно. Это может вызвать проблемы с качеством гранул, в том числе их неравномерную форму и текстуру.

- Низкая скорость вращения снижает общую производительность оборудования и увеличивает время на переработку. В результате, процесс может стать неэффективным при больших объемах производства.

- Скорость шнека должна быть настроена в зависимости от характеристик полимера и требуемого объема продукции. Важно поддерживать баланс между скоростью подачи и скоростью вращения, чтобы обеспечить плавный процесс переработки.

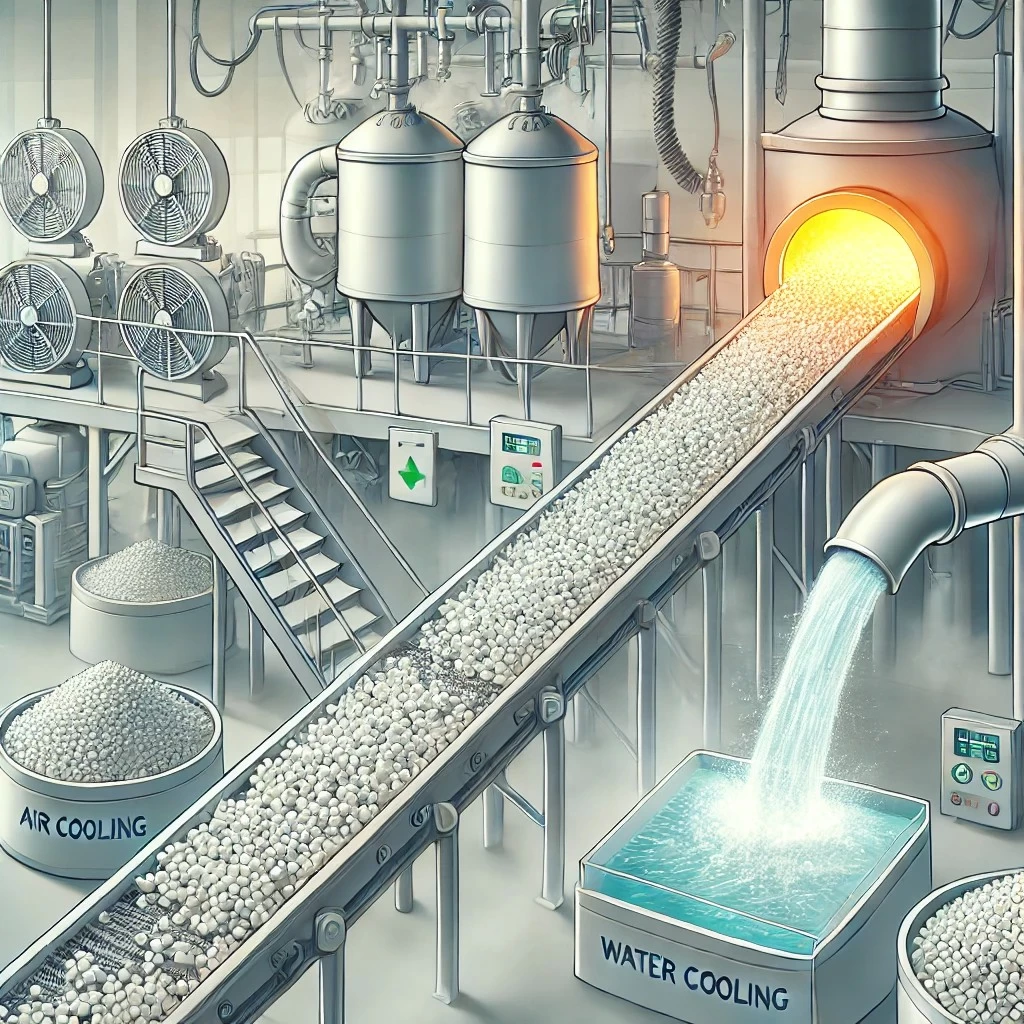

5. Охлаждение гранул

После выхода из гранулятора, гранулы должны быть правильно охлаждены, чтобы сохранить свою форму и физические свойства. Охлаждение может происходить разными методами, такими как воздушное или водное охлаждение.

Как правильно организовать процесс охлаждения:

- Слишком быстрое охлаждение может привести к деформации гранул, так как полимер может не успеть затвердеть равномерно.

- Слишком медленное охлаждение может вызвать проблемы с адгезией гранул, когда они начнут слипаться и образовывать комки.

- Оптимальный метод охлаждения зависит от типа полимера и требований к конечному продукту. Водное охлаждение обычно используется для быстрой кристаллизации, тогда как воздушное охлаждение предпочтительно для более медленного и равномерного охлаждения.

Охлаждение гранул

Заключение

Правильная настройка гранулятора — это ключ к высокой производительности и качеству продукции в процессе переработки полимеров. Оптимальная калибровка таких параметров, как скорость подачи, температура и давление, позволяет не только улучшить производительность, но и минимизировать количество брака и дефектов в готовых гранулах. Постоянный мониторинг и регулирование этих параметров помогает достичь стабильной работы оборудования и сохранить высокий уровень качества продукции.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии