Основные принципы технического обслуживания станков для разделки кабеля

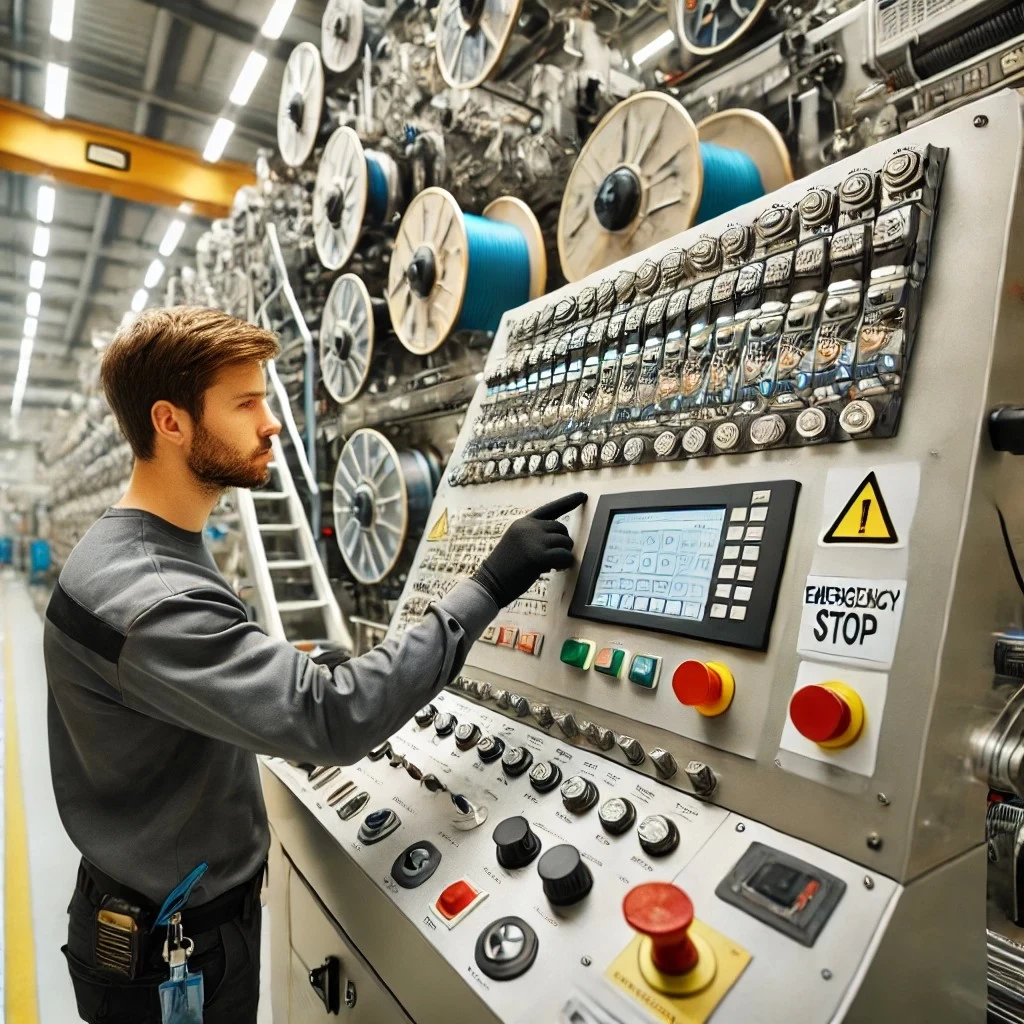

Регулярное техническое обслуживание станков для разделки кабеля является залогом их долгосрочной и стабильной работы. Это оборудование играет ключевую роль в процессах переработки кабеля, производства и демонтажа электрических систем, поэтому его надежность и эффективность должны поддерживаться на высоком уровне. В данной статье мы рассмотрим основные аспекты, которые необходимо учитывать при обслуживании таких станков, включая проверку лезвий, двигателей и систем безопасности.

Регулярное техническое обслуживание станков

1. Проверка и замена лезвий

Одним из самых важных элементов станка для разделки кабеля являются режущие лезвия. От их состояния напрямую зависит качество разделки, скорость работы и безопасность оператора. Основные моменты, на которые стоит обращать внимание:

- Острота лезвий: Со временем лезвия тупятся, что снижает эффективность резки и может привести к повреждению кабеля. Регулярная заточка или замена лезвий — обязательный этап технического обслуживания.

- Износ и повреждения: Лезвия могут получить микротрещины или деформации от постоянной нагрузки. Необходимо проверять лезвия на наличие видимых дефектов и при необходимости проводить их замену.

- Смазка: Для предотвращения преждевременного износа и повышения плавности хода лезвий рекомендуется регулярно смазывать механизмы, которые связаны с их движением.

Проверка и замена лезвий

2. Обслуживание двигателя

Двигатель является сердцем любого станка для разделки кабеля, и его правильная эксплуатация напрямую влияет на производительность оборудования. Основные шаги по обслуживанию двигателя включают:

- Проверка системы охлаждения: Двигатели станков работают при высоких нагрузках, что приводит к их нагреву. Необходимо регулярно проверять работу системы охлаждения и обеспечивать чистоту вентиляторов и радиаторов.

- Состояние ремней и приводов: Ремни приводных механизмов могут со временем растягиваться или изнашиваться. Регулярный осмотр ремней на наличие трещин и износа поможет предотвратить поломку.

- Замена масла: Если в конструкции двигателя предусмотрена система смазки, необходимо регулярно менять масло для поддержания эффективной работы движущихся частей.

3. Проверка и настройка систем безопасности

Системы безопасности — один из ключевых элементов любого промышленного оборудования. Они защищают как оператора, так и оборудование от аварийных ситуаций. Важно убедиться, что все системы работают корректно:

- Защитные экраны и ограждения: Все защитные конструкции должны быть в исправном состоянии, без деформаций или повреждений. Они предотвращают случайный контакт оператора с движущимися частями станка.

- Системы аварийной остановки: Необходимо регулярно проверять кнопки аварийного отключения и другие системы экстренной остановки оборудования, чтобы они всегда были готовы к использованию.

- Датчики и блокировки: Современные станки оснащены датчиками, которые контролируют правильность работы оборудования. Регулярная проверка этих систем позволит выявить и устранить возможные неисправности до их перехода в аварийные ситуации.

Проверка и настройка систем безопасности

4. Очистка и уход за станком

Загрязнение станка может стать причиной его некорректной работы и ускоренного износа. Ключевые моменты:

- Удаление отходов: Кабельные остатки, стружка и пыль могут накапливаться внутри станка, забивая механизмы и ухудшая их работу. Регулярная очистка всех рабочих поверхностей и механизмов от остатков кабеля важна для поддержания стабильной работы оборудования.

- Смазка подвижных частей: Чтобы обеспечить плавность работы станка и избежать износа подвижных механизмов, следует регулярно проводить смазку всех необходимых деталей.

5. Планирование профилактических проверок

Для того чтобы предотвратить поломки и увеличить срок службы оборудования, важно разработать график плановых проверок и замен изнашиваемых элементов. Следует учитывать:

- Периодичность проверок: Оценка состояния лезвий, двигателя и систем безопасности должна проводиться с определенной периодичностью, зависящей от интенсивности использования станка.

- Документирование технического состояния: Ведение журнала технического обслуживания, где фиксируются все проведенные работы и выявленные дефекты, поможет в будущем лучше планировать обслуживание и предупреждать возможные проблемы.

Планирование профилактических работ

Заключение

Регулярное техническое обслуживание станков для разделки кабеля — это залог их стабильной работы и долгого срока службы. Проверка и замена лезвий, обслуживание двигателя и систем безопасности, регулярная очистка и планирование профилактических работ позволяют избежать неожиданных поломок и снизить затраты на ремонт оборудования. Выполнение всех этих мер не только повышает эффективность работы станка, но и обеспечивает безопасность операторов, что является приоритетом в любой промышленной деятельности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии