Волочильные станки и станы для проволоки: Ключевые аспекты технологии волочения

Технология волочения — это проверенный временем метод, широко применяемый на производственных предприятиях для изготовления проволоки, прутов и кабеля. Этот процесс основан на уменьшении диаметра сырья путем протягивания его через волочильный стан, что позволяет значительно увеличить длину материала, сохраняя его целостность. В этой статье мы рассмотрим основные этапы волочения, особенности волочильных станков, а также ключевые моменты для получения качественного конечного продукта.

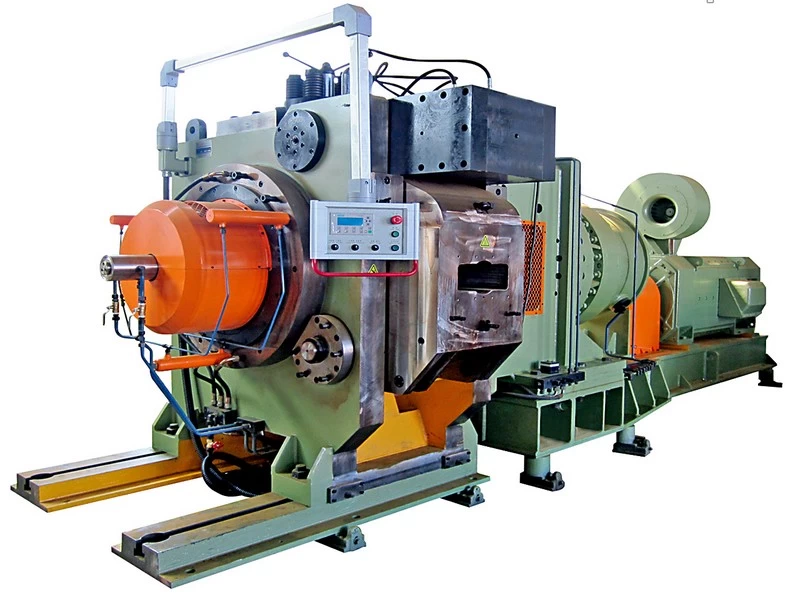

Грубейшее волочение

Принцип работы волочильного станка

Волочение — это процесс холодной деформации металла, при котором исходный материал (например, металлический прут или заготовка) протягивается через серию волочильных матриц. Каждая матрица имеет отверстие меньшего диаметра по сравнению с предыдущей, что позволяет постепенно уменьшать диаметр сырья и удлинять его. Этот метод используется для производства тонкой проволоки из таких материалов, как сталь, алюминий, медь и их сплавы.

Основной принцип работы волочильного станка заключается в последовательной деформации материала при его прохождении через набор матриц. Во время волочения материал вытягивается, его диаметр уменьшается, а длина увеличивается без заметного изменения объема. Этот процесс требует высокой точности и равномерного натяжения для достижения качественного конечного продукта.

Линия Comfort

Этапы процесса волочения

- Подготовка сырья. Перед началом волочения заготовки или металлические прутья подвергаются очистке и подготовке. Это может включать снятие окалины, обезжиривание и обработку смазками, которые помогут снизить трение при прохождении материала через матрицы.

- Волочение через матрицы. На этом этапе заготовка протягивается через набор волочильных матриц с последовательно уменьшающимся диаметром. Это требует постоянного контроля натяжения и скорости протягивания, чтобы избежать разрывов и деформаций материала.

- Отжиг и термообработка. В процессе волочения металл может стать слишком жестким и хрупким из-за холодной деформации. Чтобы восстановить его пластичность, заготовки могут подвергаться отжигу — процессу нагрева до определенной температуры и медленного охлаждения.

- Финишная обработка. После прохождения через все этапы волочения и термообработки проволока может подвергаться дополнительной обработке, такой как покрытие защитными материалами или резка на необходимую длину.

Виды волочильных станков

Существует несколько видов волочильных станков, каждый из которых предназначен для различных задач в процессе волочения проволоки.

- Одноступенчатые волочильные станки. Эти станки предназначены для работы с проволокой большого диаметра и используются для грубого волочения, когда необходимы небольшие изменения диаметра на одном этапе.

- Многоступенчатые волочильные станки. Такие станки позволяют за одно прохождение через машину провести несколько этапов уменьшения диаметра проволоки. Многоступенчатые волочильные станки обеспечивают более высокую производительность и точность обработки, так как материал проходит через несколько матриц подряд.

- Волочильные станы с вертикальной и горизонтальной компоновкой. В зависимости от организации производственного процесса, станы могут быть вертикальными или горизонтальными. Выбор компоновки зависит от доступного пространства и конкретных требований к обработке материала.

- Комбинированные волочильные станы. Эти станки сочетают несколько видов обработки, например, волочение и прокатку, что позволяет выполнять несколько операций на одном оборудовании, снижая затраты и увеличивая эффективность.

Машину грубого волочения используют для волочения алюминиевой проволоки

Преимущества и особенности волочильных станков

Волочильные станки отличаются высокой точностью и стабильностью процесса, что делает их незаменимыми для производства проволоки с тонкими допусками. Важно отметить следующие ключевые преимущества:

- Увеличение длины материала. Процесс волочения позволяет увеличить длину заготовки в несколько раз без значительных изменений в объеме.

- Точная контроль качества. Современные волочильные станки оборудованы системами автоматического контроля, что позволяет обеспечить стабильность процесса и высокое качество конечного продукта.

- Экономичность. Волочение — энергоэффективный метод обработки, особенно при производстве длинной проволоки, поскольку он требует минимальных затрат на оборудование и энергопотребление.

- Гибкость производства. Волочильные станки могут быть настроены на обработку различных материалов, таких как сталь, медь, алюминий и их сплавы, что делает их универсальными для многих производственных линий.

Как выбрать волочильный станок?

Выбор волочильного станка зависит от нескольких факторов, таких как тип обрабатываемого материала, диаметр проволоки, требования к скорости производства и финишные свойства изделия. При выборе станка стоит учитывать:

- Диапазон диаметров обрабатываемой проволоки.

- Производительность станка в зависимости от задач.

- Возможность автоматизации процессов, что особенно важно для крупных производств.

- Простоту обслуживания и доступность запчастей.

Машина среднего волочения используется для волочения медной проволоки с первоначального диаметра 3,5 мм до финального 0,4-2,76 мм.

Заключение

Технология волочения остается одной из самых эффективных и надёжных в обработке металлов для производства проволоки, кабеля и прутов. Современные волочильные станки предлагают высокую точность, производительность и гибкость, что делает их ключевым оборудованием на многих заводах. Важно выбирать подходящие модели станков в зависимости от конкретных нужд предприятия и особенностей производственного процесса, чтобы добиться максимальной эффективности и качества продукции.

Внедрение современных волочильных станков на производственных линиях помогает обеспечить стабильный выпуск высококачественной продукции с минимальными затратами и высоким уровнем производительности.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии