Виды шлифовки по металлу: процесс и оборудование

Применяемое оборудование

В современных условиях используются высокотехнологичные шлифовальные станки, которые находят широкое применение в различных отраслях промышленности, таких как машиностроение, судостроение, автомобилестроение, производство бытовой техники и мебели. Эти станки совершенствуются с каждым годом и могут выполнять множество операций: от шлифования и заточки режущих кромок до полировки и придания изделиям точных габаритов и форм. Также они эффективно справляются с удалением старых лакокрасочных покрытий.

Шлифовальные станки можно классифицировать по технологиям на следующие типы: внутришлифовальные, зубошлифовальные, круглошлифовальные, бесцентрово-шлифовальные, плоскошлифовальные, барабанные и другие. В зависимости от задач можно выбрать стационарные или мобильные установки, а также универсальные или специализированные модели.

оборудование по металлу

Классификация по автоматизации

Современные станки подразделяются на несколько типов по степени автоматизации:

- Ручные: компактные устройства, напоминающие дрель с вращающейся абразивной насадкой, подходят для несложных работ с небольшими площадями.

- Полуавтоматические: требуют участия оператора, который контролирует процесс и корректирует параметры по мере необходимости.

- Автоматические: оснащены системой ЧПУ (числовое программное управление), что позволяет задавать параметры обработки и исключить влияние человеческого фактора, обеспечивая высокую точность.

Виды шлифования

- Круглое наружное шлифование. Этот метод используется для обработки цилиндрических заготовок. Абразивный круг вращается в одном направлении, а заготовка — в противоположном. Это позволяет достичь высокого качества обработки поверхности.

- Внутреннее шлифование. Подходит для обработки отверстий и внутренних цилиндрических поверхностей. Рабочий круг располагается внутри заготовки, что позволяет эффективно удалять материал даже с труднодоступных участков.

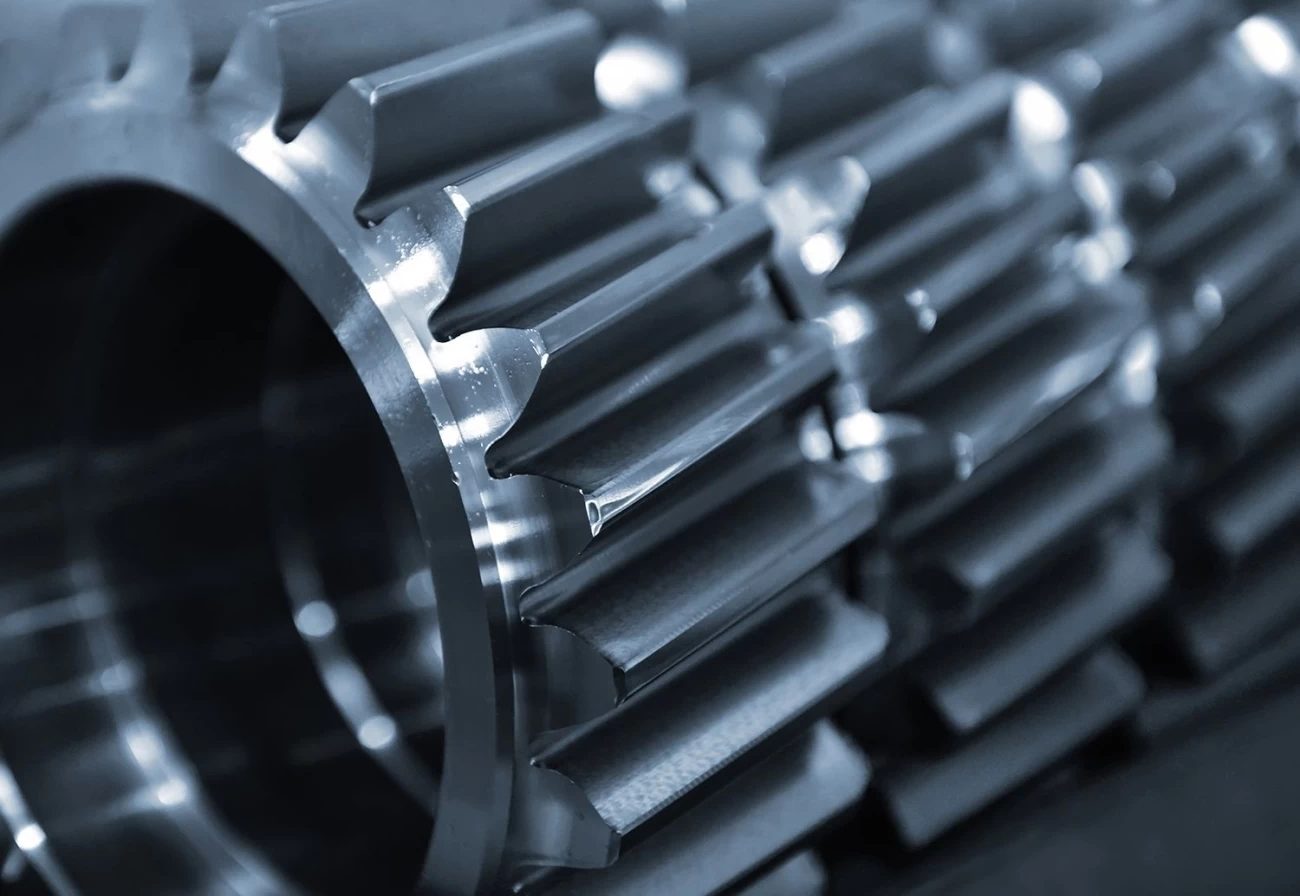

- Зубошлифование. Используется для обработки шестерёнок и зубчатых передач, где требуется высокоточная работа с твёрдыми материалами.

- Бесцентровое шлифование. Отличается тем, что заготовка не фиксируется в центрах. Метод обеспечивает высокую скорость обработки и используется для цилиндрических деталей.

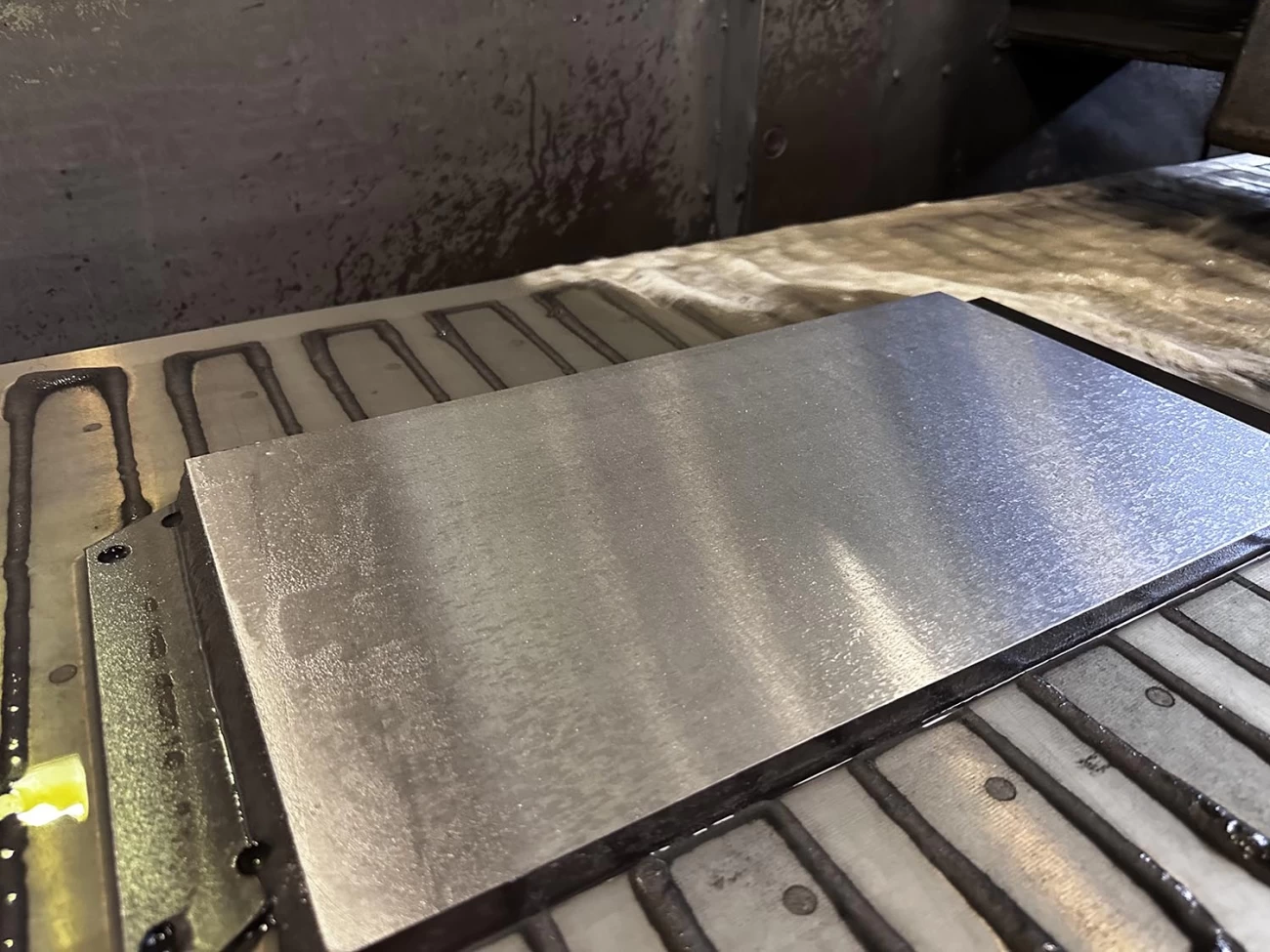

- Плоское шлифование. Применяется для обработки плоских поверхностей. Заготовка крепится на столе с помощью механических зажимов или магнитов, а абразивный круг совершает возвратно-поступательные движения.

- Ленточное шлифование. Прогрессивный метод для финишной обработки металлов. Ленточные шлифовальные станки обеспечивают высокую скорость работы и подходят для обработки больших площадей и сложных криволинейных форм.

- Резьбовое шлифование. Используется для обработки резьбовых соединений, где профиль абразивного круга точно соответствует рельефу резьбы.

- Координатное шлифование. Технология для высокоточных операций, где шлифовальный круг движется по заранее заданным координатам. Подходит для сложных профилей с углублениями и уступами.

Зубошлифование

Методы шлифования

Выбор метода зависит от множества факторов, включая сложность задачи, тип шлифовального оборудования, особенности деталей и материалы. Использование подходящих абразивов и настроек станка играет ключевую роль в достижении желаемого результата, будь то высокая точность или производительность.

Таким образом, современные шлифовальные технологии позволяют эффективно решать задачи различной сложности, повышая качество и производительность обработки металлов.

Выбор режима шлифования металлов

Режим шлифования выбирается с учётом множества факторов: уровня требуемой гладкости и точности, характеристик металла (его состава и твёрдости), формы и размеров детали, а также особенностей используемого станка (его мощности и функционала). Важную роль играет и выбор абразивного инструмента: количество абразивных частиц, их материал, форма и острота также оказывают влияние на режим работы.

Шлифование металла

Определение параметров работы

При выборе режима необходимо учитывать скорость вращения шлифовального круга и перемещение заготовки, глубину резания и возможность подачи в поперечном направлении. Скорость обработки зависит от диаметра используемого инструмента и характеристик станка. Обычно используют круги максимального диаметра, подходящего для оборудования, и настраивают шпиндель на максимально возможные обороты. Однако скорость должна быть стабильной, так как чрезмерная вибрация может снизить точность и износить оборудование.

Влияние скорости и материала

Скорость обработки зависит от вида обрабатываемого металла. Для этого используются справочные данные и инструкции к станку. В современных автоматизированных моделях станков настройки могут быть заданы автоматически после ввода исходных параметров оператором.

Глубина резания для грубых операций устанавливается максимально допустимой, исходя из характеристик заготовки и абразивного инструмента. Однако глубина не должна превышать 0,05 поперечной длины зерна, иначе круг быстро засорится стружкой, что снизит его эффективность.

Если металл имеет малую жёсткость или на поверхности присутствуют прижоги, глубину резания необходимо уменьшить. Для финальной обработки с целью повышения точности и качества поверхности также выбираются небольшие значения глубины.

Метод шлифования

Подача и точность

Для продольной подачи режим работы определяется исходя из ширины шлифовального круга. При черновой обработке контакт с поверхностью должен составлять от 0,4 до 0,85 ширины круга. Это позволяет обработать поверхность без образования спиральных полос.

Подготовка деталей к шлифованию

Шлифование – это завершающая стадия обработки, и перед ним обычно выполняются другие операции:

- Первичное производство (штамповка, литьё, фрезеровка и т.д.);

- Черновая и чистовая обработка для придания точных размеров;

- Фрезеровка сложных элементов, таких как шестерёнки;

- Термообработка для повышения прочности металла;

- Очистка от окалины, ржавчины и загрязнений перед шлифованием.

Виды шлифования

Абразивные инструменты и их характеристика

Абразивные инструменты включают основу с покрытием из пористого материала, на которую крепятся частицы минералов с помощью связующего состава. Основные параметры таких инструментов:

- Профиль и диаметр круга подбираются в зависимости от задачи;

- Тип абразива определяется твёрдостью материала (например, алмазная крошка);

- Зернистость: более крупное зерно используется на начальных этапах, мелкое – для финальной обработки;

- Твёрдость круга и диаметр посадочного отверстия зависят от требований к обработке и характеристик станка.

Абразивы могут быть как природными, так и искусственными. Наиболее распространёнными являются электрокорунд, карбид кремния и алмазная крошка. Выбор абразива влияет на эффективность процесса и качество конечной обработки.

Маркировка и характеристики абразивного инструмента

Заключение

Правильный выбор режима шлифования и подготовка деталей имеют решающее значение для достижения требуемого качества обработки. Шлифование является критическим этапом, определяющим внешний вид и надёжность деталей, поэтому его выполнение стоит доверить профессионалам, работающим с современным оборудованием.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии