Токарные работы: основные процессы, оборудование и режимы резания

Токарные работы — один из самых распространённых методов механической обработки деталей, представляющих собой тела вращения. Этот процесс широко применяется для создания таких деталей, как оси, валы, втулки, кольца, фланцы, гайки и другие компоненты, необходимые в приборостроении, машиностроении и других отраслях промышленности.

Сущность токарной обработки

Токарная обработка заключается в удалении слоя материала с вращающейся заготовки с помощью резца, который движется поступательно. Такой процесс позволяет придавать заготовке окончательные размеры и форму. Токарные работы играют ключевую роль в изготовлении деталей для автомобилей, промышленного оборудования, бытовой техники и сельскохозяйственных машин.

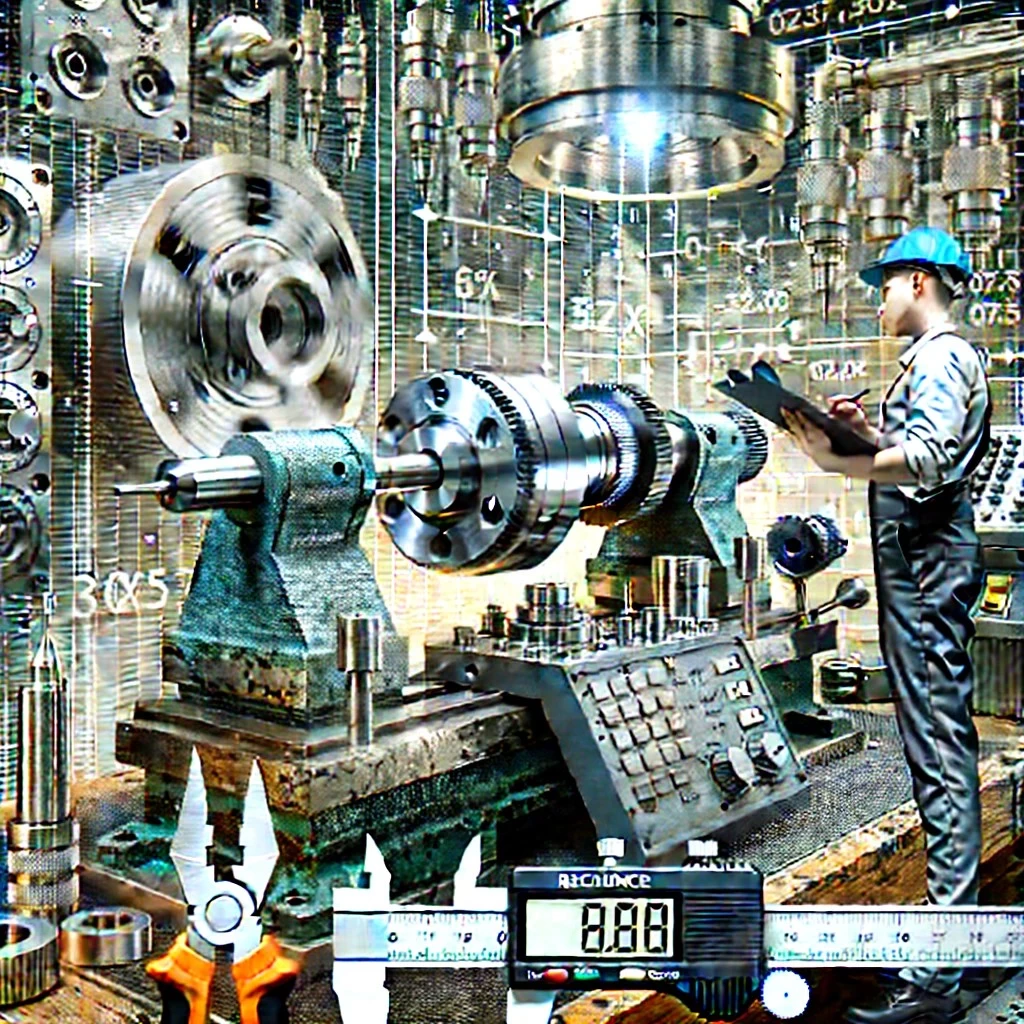

Обработка металла на токарном станке

Основные операции токарной обработки включают:

- Нарезание внутренней и наружной резьбы;

- Отрезание заготовок и торцовка;

- Сверление, растачивание, зенкерование и развертывание отверстий;

- Вытачивание пазов и канавок различных форм.

Токарной обработке подвергаются цилиндрические, конические и фасонные поверхности, а также уступы и торцы. Для этого применяются специальные режущие инструменты — резцы.

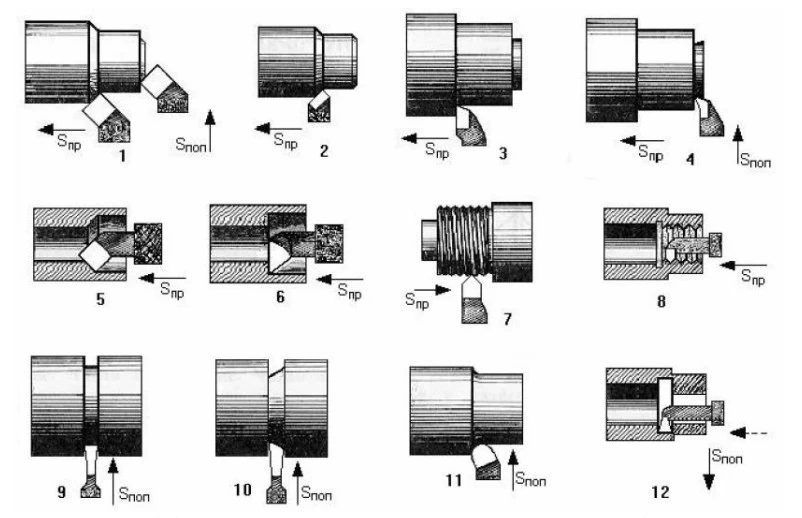

Виды резцов

Резцы, используемые в токарной обработке, делятся на несколько групп в зависимости от их конструкции и материалов:

- Цельные резцы — полностью выполнены из легированной стали или другого твердого материала.

- Резцы с напаянными пластинами — режущая кромка сделана из твердого сплава, припаянного к основному корпусу.

- Резцы со сменными пластинами — оснащены твердосплавными или керамическими сменными пластинами, что позволяет менять режущие элементы по мере их износа.

Резцы для внутреннего точения по металлу

Основные виды токарных станков

Существует несколько типов токарных станков, различающихся по своим возможностям и задачам:

- Лоботокарные станки — используются для обработки цилиндрических и конических поверхностей, когда заготовка крепится горизонтально.

- Токарно-винторезные станки — позволяют не только точить цилиндрические и конические поверхности, но и нарезать резьбу на заготовках из различных металлов.

- Токарно-револьверные станки — предназначены для последовательной обработки заготовки с использованием нескольких резцов. Подходят для изготовления сложных деталей из калиброванного прутка.

- Токарно-карусельные станки — используются для обработки заготовок большого диаметра и предназначены для работы с цветными и черными металлами.

Токарные станки с ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) обладают рядом преимуществ по сравнению с традиционными станками. Они работают по заранее запрограммированным инструкциям, что позволяет добиться высокой точности и автоматизировать процесс. Преимущества ЧПУ станков:

- Повышенная производительность благодаря использованию резцов с твердосплавными кромками.

- Минимизация ручного вмешательства, так как большинство операций происходит автоматически.

- Безопасность, поскольку рабочая зона закрыта защитными кожухами.

- Точность обработки, что сводит к минимуму вероятность ошибки из-за человеческого фактора.

Токарный станок с ЧПУ CK 6140

Режимы резания при токарной обработке

Правильный выбор режимов резания имеет важное значение для эффективной работы токарного станка. Основные параметры резания:

- Подача — расстояние, которое перемещается резец за один оборот заготовки. Для черновой обработки можно увеличить подачу, тогда как для чистовой обработки требуется минимальная подача.

- Скорость резания — зависит от типа операции, материала заготовки и используемого инструмента. Для отрезания торцов скорость максимальная, а для сверления и точения она должна быть ниже.

- Глубина резания — это толщина снимаемого слоя материала. При черновой обработке глубина резания составляет до 60% объёма снимаемого слоя, для чистовой — около 10-20%.

На станках с ЧПУ расчёты режимов резания выполняются программой, что позволяет точно задавать параметры для достижения оптимальных результатов.

Точность токарной обработки

Современные токарные станки позволяют добиваться высокой точности обработки деталей, однако всегда существует вероятность погрешности. Погрешности могут быть вызваны следующими факторами:

- Неточности в установке и износе оборудования.

- Износ режущего инструмента.

- Ошибки при измерении или использовании измерительных инструментов.

Точность обработки регламентируется допусками, которые указывают на допустимые отклонения от номинальных размеров.

Учет точности токарной обработки

Заключение

Токарная обработка остаётся одним из наиболее важных процессов в машиностроении и производстве. Современные токарные станки, особенно с ЧПУ, позволяют значительно повысить производительность, снизить трудозатраты и добиться высокой точности обработки. Правильный выбор инструментов, режимов резания и тщательное планирование процесса — залог успешного выполнения токарных работ.