Советы по предотвращению деформаций при обработке стали

Дефекты, возникающие при термической обработке стали

Термическая обработка стали, включая закалку, может приводить к различным дефектам, которые влияют на качество и свойства готового изделия. Одним из самых распространённых и серьёзных дефектов является образование трещин. Трещины могут возникать как на поверхности изделия, так и внутри, и часто вызваны деформациями и короблением материала. В этой статье рассмотрим основные причины этих дефектов и методы их предотвращения.

Термическая обработка стали

Трещины при закалке стали

Трещины, возникающие в процессе закалки, образуются из-за высоких внутренних напряжений, которые превышают предел прочности материала на разрыв. Основной причиной появления трещин являются растягивающие напряжения I рода, возникающие при охлаждении стали ниже точки начала мартенситного превращения.

Чем больше углерода содержится в стали (до 0,8%), тем выше склонность материала к образованию трещин. Помимо состава стали, к дефектам могут привести высокая температура закалки и чрезмерно быстрая скорость охлаждения в интервале мартенситного превращения.

Трещины также могут появляться из-за концентраторов напряжений — местных факторов, усиливающих нагрузку. Это могут быть резкие изменения сечения, вырезы, углубления или выступы на изделии. Эти особенности конструкции создают зоны, подверженные повышенному риску образования трещин.

Пример трещины, возникшей при закалке.

Трещины, возникшие при закалке, считаются необратимым дефектом, поэтому крайне важно минимизировать риски их появления. Для этого следует придерживаться следующих рекомендаций:

- Избегать резких переходов в конструкции изделия, таких как острые углы, резкие изменения сечения, выступы.

- Проводить закалку при минимально возможной температуре, если деталь подлежит полному прокаливанию.

- Использовать методы медленного охлаждения в интервале температур мартенситного превращения, например, закалку в двух средах или ступенчатую закалку.

- Применять изотермическую закалку и проводить немедленный отпуск после закалки для уменьшения риска трещинообразования.

Пример закалочной трещины

Деформация и коробление

Еще один дефект, связанный с термической обработкой стали, — это деформация изделия. Она возникает из-за неравномерного изменения размеров и формы металла под воздействием термических и структурных напряжений. Эти напряжения могут быть вызваны неравномерным охлаждением и фазовыми превращениями, происходящими при закалке.

Коробление (или поводка) представляет собой форму деформации, при которой изделие изгибается или скручивается. Коробление часто возникает при неравномерном нагреве перед закалкой, неправильном погружении детали в закалочную среду или чрезмерной скорости охлаждения. Длинные и тонкие изделия особенно подвержены короблению, и устранить этот дефект бывает сложно.

Для уменьшения коробления рекомендуется:

- Контролировать процесс нагрева и охлаждения изделия, избегая резких температурных градиентов.

- Правильно размещать деталь в закалочной среде для равномерного охлаждения.

- Использовать охлаждение в зажатом состоянии (например, с применением штампов или прессов) для минимизации деформации.

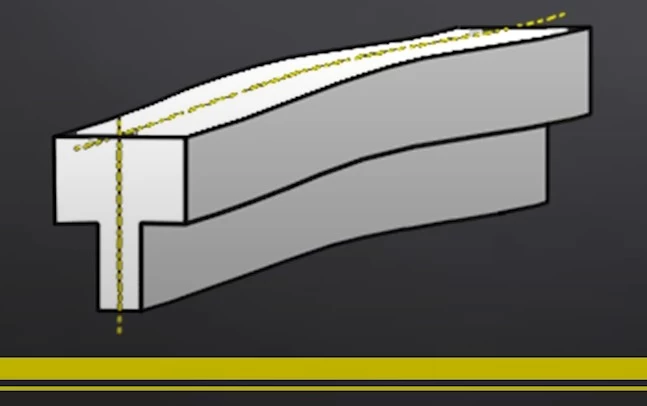

Схема коробления изделия после закалки.

Во время мартенситного превращения сталь становится более пластичной и легко поддаётся исправлению. Это позволяет устранять деформации в процессе обработки с минимальными усилиями. Предел текучести металла в этот момент снижается в 12–14 раз, что требует напряжения всего 50–100 МПа для корректировки формы изделия.

Даже если коробление удалось предотвратить, после закалки размеры изделия могут измениться по сравнению с исходными. Для снижения деформации рекомендуется подбирать сталь с оптимальным химическим составом и применять методы ступенчатой или изотермической закалки

.

Схема коробления изделия после закалки

Заключение

Дефекты, возникающие при термической обработке стали, такие как трещины, деформация и коробление, могут существенно повлиять на качество конечного продукта. Трещины считаются самым серьёзным и необратимым дефектом, а их возникновение можно предотвратить правильным подбором режима закалки и тщательным проектированием изделия. Коробление и деформации также можно минимизировать при соблюдении правильных условий нагрева и охлаждения, а также использованием методов зажатого охлаждения.

Внимательное отношение к каждому этапу термической обработки поможет снизить риск дефектов и улучшить качество изделий.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии