Дробилки и шредеры для пластика — виды измельчителей, принципы работы и цены

Большинство полимерных материалов обладает химической инертностью и не поддается биологическому разложению.

Хотя существует биоразлагаемый пластик, его доля в мировом производстве остается крайне незначительной.

Долговечность полимеров имеет и негативные последствия — отходы, включая промышленные, требуют утилизации.

Захоронение на свалках или сжигание пластиков оказывает серьезное воздействие на окружающую среду. В связи с этим производители полимеров и компании по утилизации отходов активно внедряют технологии рециклинга.

Процесс включает несколько этапов:

- сбор и сортировка отходов;

- переработка их во вторичное сырье;

- производство новой продукции.

Зачем измельчать отходы полимеров?

Переработка полимерных материалов не обходится без шредеров и дробилок, которые используются для измельчения и получения фракций определённого размера.

Размер получаемой фракции – это важный технический показатель, который напрямую влияет на стоимость последующей обработки, такой как гранулирование.

На некоторых производствах допускается добавление пластиковой крошки в исходное сырьё. В таких случаях особенно важно, чтобы измельчение было равномерным, а готовый материал не содержал пыли и крупных частиц.

Виды шредеров и дробилок

Производители и поставщики оборудования часто сталкиваются с запросами клиентов на подбор универсального шредера или дробилки, которые могли бы работать со всеми типами пластмасс и выдавать практически готовый гранулят.

Однако эта задача практически невыполнима, так как полимерные материалы отличаются по нескольким ключевым параметрам:

- Физико-механические характеристики, такие как прочность, ударная вязкость, коэффициент трения и температура размягчения.

- Структура – сплошная, волокнистая, ячеистая или композиционная.

- Форма и размеры.

Кроме того, потребители не всегда до конца понимают назначение и принцип работы оборудования. Чтобы избежать путаницы, важно отметить, что шредер и дробилка используются последовательно в технологической линии: шредер выполняет первичное измельчение отходов, а дробилка – вторичное. При этом их конструкции могут быть схожими.

Разделение процесса на две стадии помогает оптимизировать производство. Например, измельчение толстостенной 200-литровой бочки до нужной фракции потребует либо очень мощного привода, либо займет значительное время.

Двухстадийное дробление снижает энергозатраты и ускоряет переработку.

Некоторые производители создают машины, которые совмещают функции шредера и дробилки. Оборудование для дробления отличается по конструкции, принципу работы и виду перерабатываемого материала.

Перерабатываемые материалы и способы воздействия

Все перерабатываемые материалы можно условно разделить на три категории:

- Пленочные материалы — это полипропиленовые, акриловые, полиэтиленовые и ПВХ пленки, которые отличаются высокой эластичностью. Для их измельчения требуются машины с режущими или разрывными механизмами.

- Мелкие и тонкостенные материалы — сюда входят ПЭТ-упаковка, небольшие канистры для ГСМ и ЛКМ, а также пластиковые трубы. Для их переработки измельчители должны быть оборудованы усиленными ножами или зубьями.

- Крупные и толстостенные материалы — такие как литники, профили и брак формовки, которые измельчаются ударными методами, сдавливанием или истиранием.

Размеры загрузочного окна, бункера, системы подачи, рабочего механизма и профилировочного сита зависят от габаритов перерабатываемых отходов. Подача может осуществляться вручную, с помощью ленточного конвейера или подъёмного оборудования.

Некоторые типы измельчителей интегрируются в производственные линии, тогда как другие работают как отдельные единицы оборудования. Также существуют мобильные решения на прицепных шасси, что позволяет использовать их для временных работ на различных объектах. Модульные конструкции с набором опций, которые предлагают многие производители, позволяют адаптировать механизмы для работы в различных условиях.

Принципы работы измельчителей

Существуют три основных типа измельчителей, различающихся по принципу работы:

- Ударные;

- Сдавливающие;

- Разрезающие и разрывные.

Измельчители ударного типа, такие как молотковые дробилки, активно применяются в горнодобывающей промышленности и на обогатительных фабриках, а также используются для переработки полимеров.

Эти устройства эффективны при работе с литниками и крупными отходами из хрупкого пластика. Их основными преимуществами являются высокая производительность и способность справляться с трудноперерабатываемыми материалами.

Однако у этих машин есть и свои минусы:

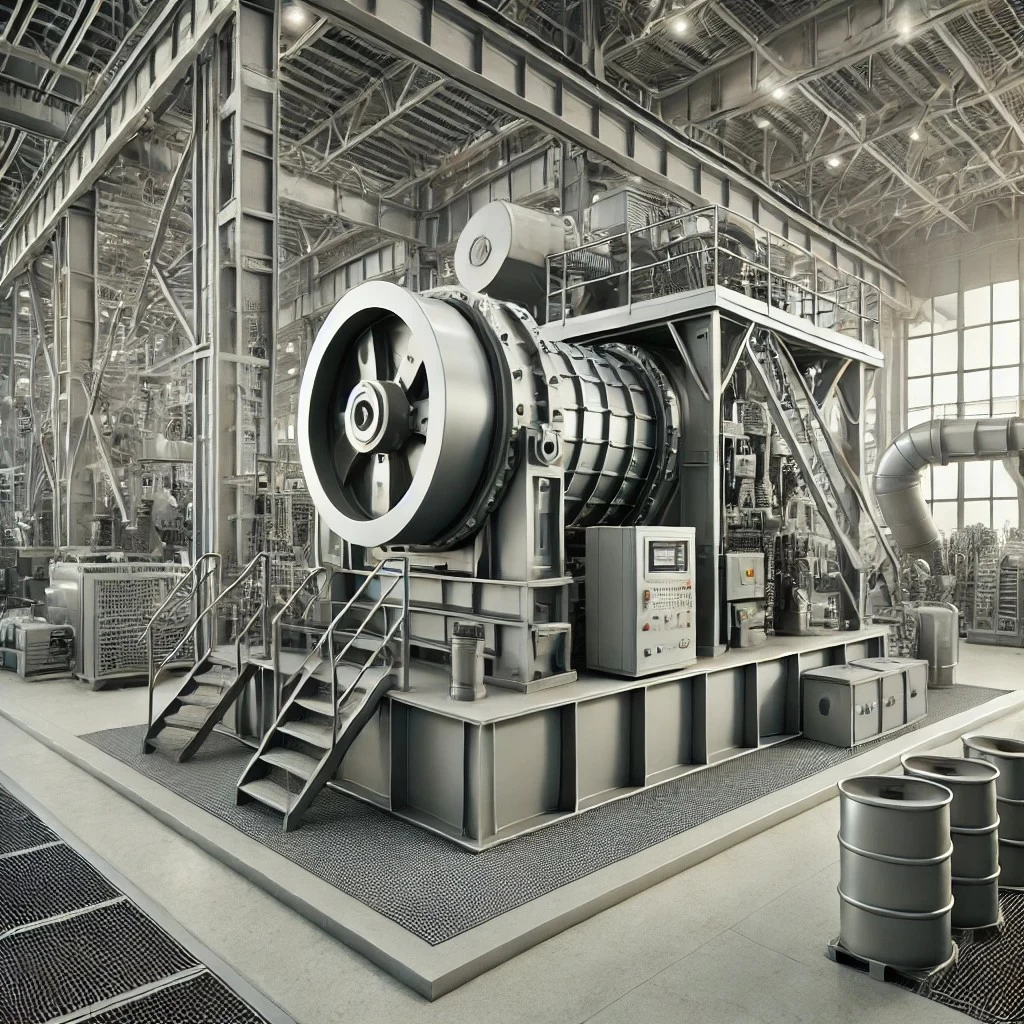

- Большая масса конструкции, из-за чего некоторые модели требуют установки на подготовленное железобетонное основание;

- Высокая скорость вращения и подвижные молотки создают значительный уровень шума и вибрации.

Сдавливающие измельчители, включая щековые и конусные дробилки, используются для измельчения самых крупных отходов. Но они не подходят для переработки вязких полимеров, таких как ABS-пластик или полиуретан.

Эти машины оборудованы мощным приводом, работающим на электродвигателях или гидравлических цилиндрах.

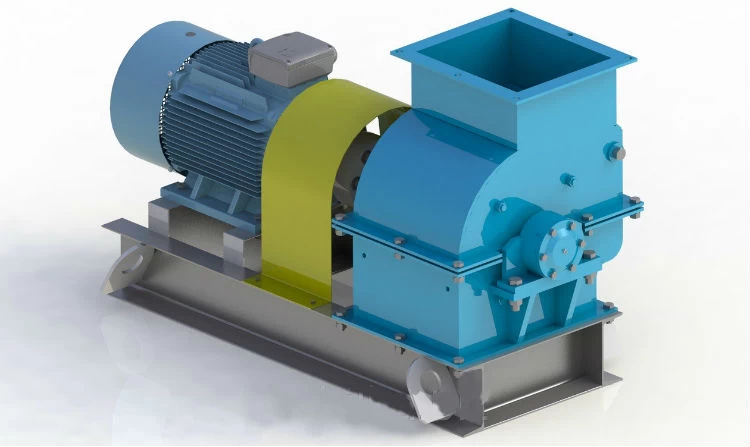

Измельчители разрезающего и разрывного действия, известные как роторные, оснащены ножами и зубьями. Они подходят для переработки большинства видов полимерных отходов. В ассортименте производителей можно найти модели как для крупного промышленного использования, так и для среднего и малого бизнеса.

Распространенные конструкции

Измельчители пластмасс подразделяются на три основные кинематические схемы:

- Одновальные. В этих машинах ротор вращается в рабочей камере (статоре), куда через загрузочное окно подается сырье. Измельченный материал выходит через профилировочное сито под действием собственного веса. Также встречаются модели с принудительной пневматической выгрузкой. Одним из ключевых элементов одновального шредера для крупногабаритных и средних отходов является гидравлическая плита-подпрессовщик, которая поджимает пластик к ротору, обеспечивая его захват зубьями или ножами. Эти машины отлично подходят для первичной переработки твердых полимеров.

- Двухвальные. Эти шредеры оснащены двумя роторами, которые вращаются навстречу друг другу, что обеспечивает более эффективное измельчение. Благодаря такой конструкции отсутствует необходимость в подпрессовщике. Высокий крутящий момент позволяет перерабатывать отходы из мягких пластмасс, эластомеров и резинотехнических изделий.

- Четырехвальные. В их конструкцию входят два основных режущих вала и два вспомогательных, выполняющих функцию подачи. Такие машины идеально подходят для дробления крупногабаритных и полых отходов, таких как канистры, бочки и банки. Вспомогательные роторы также участвуют в измельчении, благодаря перекрытию ножей с основными валами.

Наиболее популярными для переработки пластика являются роторные шредеры и дробилки. Они обеспечивают необходимую степень измельчения при высокой производительности, простоте эксплуатации и низких эксплуатационных затратах.

Процесс измельчения осуществляется с помощью ножей, закрепленных на роторе и статоре. Машины с высокой скоростью вращения используются для легких и тонких пластиков, а для твердых и крупных отходов применяются устройства с низкой скоростью.

В зависимости от типа пластика, для измельчения могут использоваться ножи следующих типов:

- дисковые,

- прямые,

- косые,

- V-образные,

- каскадные.

Узкоспециализированные машины

При производстве полимерной пленки наибольшее количество отходов образуется из-за кромки материала. Для ее измельчения и удаления разработаны специальные установки.

Компания Venti Oelde выпускает серию промышленных вентиляторов разрывного типа. В их конструкции отсутствуют контрножи, а лопатки имеют пилообразные края. Небольшие зубцы захватывают кромку и растягивают ее до разрыва, после чего измельченные отходы потоком воздуха перемещаются в приемный бункер.

Процесс измельчения полиэтиленовых пленок и экструдированного пенополистирола сопровождается нагревом как материала, так и ножей.

Чтобы предотвратить налипание материала, дробилки оснащают системами водяного охлаждения. Однако некоторые производители используют нагрев для получения агломерата — следующего этапа переработки после измельчения.

Пласт-агломераторы представляют собой высокоскоростные дробилки (≥1200 об/мин), которые формируют плотные шарики диаметром 3–15 мм. Если исходное сырье не содержит примесей, агломерат может быть повторно использован без дополнительной обработки.

Производительность оборудования: промышленное и мини

При выборе измельчителя пластика для конкретных задач необходимо учитывать его производительность.

На примере шредеров семейства ООО «АТЛАСМАШ» можно видеть, что их производительность варьируется в пределах от 50 до 3500 кг в час.

Производитель рекомендует серию мини-шредеров WXS для переработки от 1 до 5 тонн отходов в месяц, что идеально подходит для предприятий, не занимающихся переработкой пластика на постоянной основе.

Модели серии WS имеют среднюю производительность и предназначены для коммерческого использования, тогда как шредеры WN относятся к промышленным и рассчитаны на интенсивную эксплуатацию.

Важно также учитывать мощность привода: наиболее мощные модели потребляют до 160 кВт/ч электроэнергии.

Цены измельчителей пластмасс

Ориентировочные цены на измельчители полимеров от разных производителей указаны в таблице:

Многие производители оборудования для переработки пластика, такие как шредеры и дробилки, не публикуют свои цены открыто. Стоимость рассчитывается индивидуально, исходя из потребностей клиента. Например, дополнительные опции, такие как система охлаждения или циклонный фильтр, могут существенно повысить итоговую цену.

Прежде чем принимать решение о покупке шредера или дробилки, важно провести расчеты, проконсультироваться с экономистом и обсудить условия с производителем. В некоторых случаях мини-дробилка может быть достаточной, особенно если объем отходов составляет менее 1 тонны в год. В таких ситуациях рациональнее арендовать мобильный шредер или заключить договор с компанией, занимающейся сбором и утилизацией отходов.

Выводы

Шредеры и дробилки — важные устройства для переработки пластика. Правильный выбор измельчителя может стать ключом к успешному запуску бизнеса по переработке полимеров, обеспечивая его высокую рентабельность.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии