Что такое экструзионная линия, ее компоненты и как выбрать оборудование

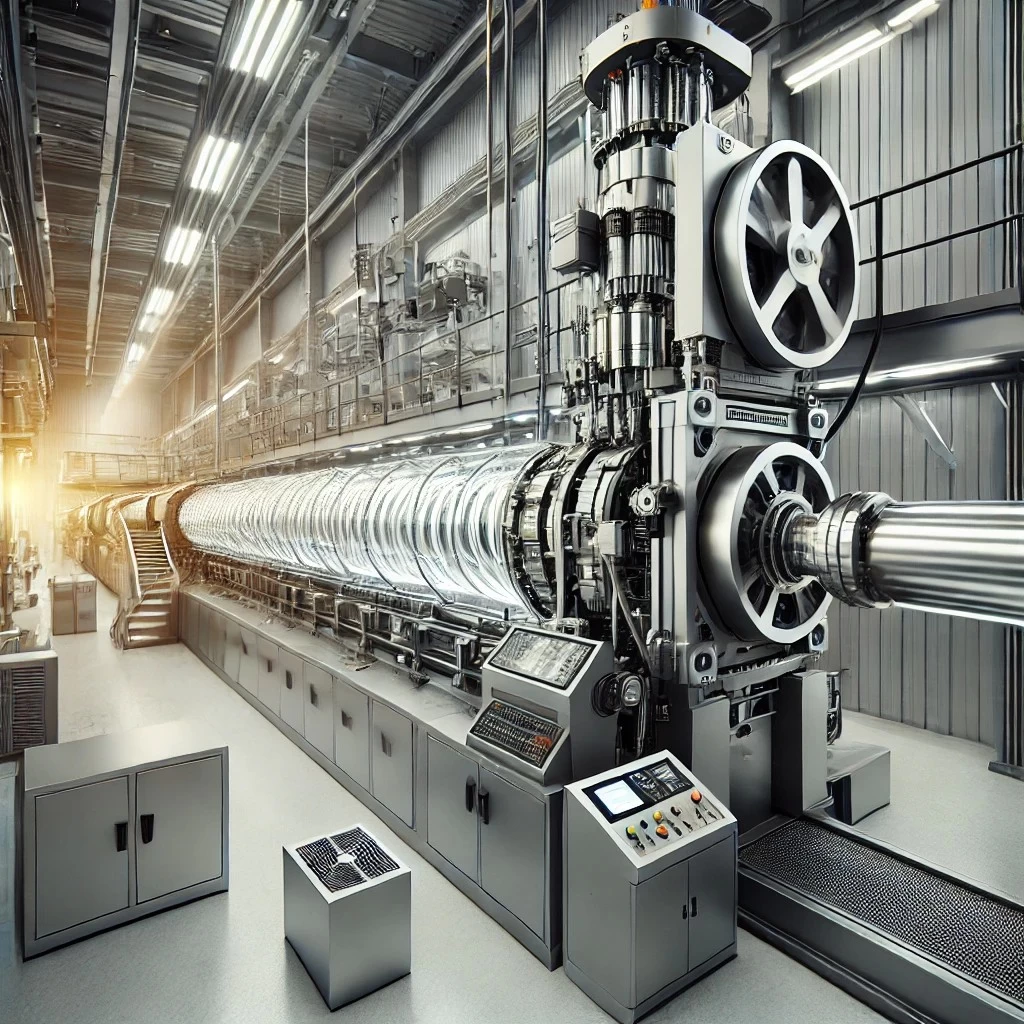

Экструзия — это производственный процесс, при котором расплавленный полимер проталкивается через фильеру, приобретая необходимую форму в соответствии с заданным технологическим циклом для получения конечного изделия. Экструзионные линии широко применяются для изготовления пленок, разнообразных пластиковых профилей и форм, таких как оконные и дверные профили, плинтусы, трубы, вспененные и жесткие пластиковые листы, а также гибкие упаковочные материалы. Эти линии позволяют производить трубы разных диаметров и размеров, востребованные в таких отраслях, как строительство и автомобильная промышленность. С их помощью также изготавливают упаковочную пленку и другие листовые материалы. Кроме того, экструзионные линии могут создавать композитные изделия, объединяющие различные материалы, например, стекловолокно и полимеры, для получения материалов с уникальными свойствами.

Экструзионные линии характеризуются высокой производительностью переработки полимерного сырья и возможностью изготовления широкого ассортимента пластиковых изделий с минимальными затратами.

Принцип работы экструзионной линии

Основной принцип работы экструзионной линии основан на применении высокого давления и температуры для формирования пластичного материала в заданную форму с помощью специализированного экструдера. Основные этапы процесса включают:

- Загрузка сырьяСырье, представленное гранулами, гранулированной пластмассой или металлическими сплавами, загружается в бункер экструдера. Сырье может быть предварительно обработано и смешано с добавками для придания материалу определенных свойств.

- ПлавлениеВнутри экструдера сырье подвергается воздействию высокой температуры и давления, достаточных для превращения материала в текучую форму, готовую к экструзии.

- ЭкструзияПод давлением, создаваемым в экструдере, расплавленный полимер выдавливается через фильеру, принимая форму, заданную матрицей. Конечная геометрия изделия определяется формой матрицы.

- Охлаждение и закрепление формыПосле экструзии изделие проходит через систему охлаждения (водяную или воздушную), что позволяет полимеру застыть и сохранить заданную форму.

- Резка и обработкаПолученное изделие может быть разрезано, обработано и доработано для соответствия требуемым параметрам. Например, можно выполнить резку на определенные длины, протяжку или нанесение покрытий.

- Управление и автоматизацияПроцесс экструзии может быть автоматизирован с использованием систем управления и мониторинга, которые контролируют параметры температуры, давления и скорости экструзии для обеспечения стабильного и качественного производства.

- Упаковка и хранение (по необходимости)Комплектация экструзионной линии может варьироваться в зависимости от требований и целей производства. Линия может быть настроена для изготовления различных продуктов, включая трубы, профили, пленки и листовые материалы из различных видов пластика.

Преимущества использования экструзионных линий

Использование экструзионных линий обладает рядом преимуществ по сравнению с другими методами производства пластиковых изделий:

- Непрерывность работыЭкструзионные линии могут функционировать без перерывов, что повышает эффективность производства по сравнению с методами, такими как литье или формовка.

- УниверсальностьЭкструзионная технология позволяет создавать изделия различных форм, размеров и конфигураций, что делает ее подходящей для разнообразных задач.

- Эффективность использования сырьяПроцесс минимизирует отходы и потери материала, обеспечивая более рациональное использование сырья.

- Автоматизация процессовМногие этапы экструзии могут быть автоматизированы, что снижает необходимость в ручном труде и повышает точность производства.

- Возможность добавления специфических характеристикВ изделия легко интегрируются необходимые свойства, такие как жесткость, гибкость, температурные характеристики и цвет.

- ЭкологичностьВ некоторых случаях экструзия может быть более экологически дружелюбным методом производства, так как допускает использование вторичного пластика и переработку пластиковых отходов с высоким циклом переработки.

- Высокая скорость производстваЭкструзионные линии обеспечивают быструю обработку и производство изделий.

Стоит отметить, что выбор технологии зависит от конкретных требований и характеристик конечного продукта, и в некоторых случаях другие методы могут оказаться более подходящими.

Как выбрать экструзионную линию?

Выбор оптимальной экструзионной линии зависит от нескольких факторов, которые необходимо учитывать для достижения наилучших результатов в производстве пластиковых изделий. Основные критерии выбора включают:

- Тип материалаРазличные виды пластмасс имеют свои особенности, такие как температурная устойчивость, вязкость и скорость плавления. Экструзионная линия должна быть совместима с обрабатываемым материалом.

- Требования к продуктуХарактеристики конечного изделия, включая размер, форму, толщину стенок, текстуру и цвет, влияют на выбор оборудования. Например, для производства труб требуется иное оборудование, чем для изготовления профилей.

- Производительность и скоростьНеобходимо определить необходимую производительность, чтобы выбрать линию, способную удовлетворить спрос и соответствовать графикам производства.

- Технические характеристикиВажны такие параметры, как диаметр и длина шнека, мощность нагрева и система управления, которые должны соответствовать требованиям процесса.

- Стоимость оборудованияБюджет ограничивает выбор оборудования. Нужно учитывать как начальные инвестиции, так и операционные расходы.

- ЭнергоэффективностьЭкономия энергии может быть критически важным фактором, особенно при увеличении требований к энергопотреблению.

- Пространственные ограниченияНеобходимо учитывать физические размеры оборудования и убедиться, что линия поместится в доступном пространстве.

- Обслуживание и техническая поддержкаНаличие технической поддержки и запасных частей влияет на надежность и долговечность работы линии.

- Планируемое расширениеЕсли в будущем планируется увеличение объемов производства, оборудование должно быть масштабируемым или легко модернизируемым.

Выбор оптимальной экструзионной линии требует балансировки всех перечисленных факторов для соответствия конкретным потребностям и целям производства пластиковых изделий.