Выдув ПЭТ: особенности технологии и выбора оборудования

Для производства ПЭТ-тары, включая бутылки, используется полиэтилентерефталат (ПЭТ) в виде гранул. При соблюдении правильной технологии плавления и последующего охлаждения, готовая тара приобретает высокую прочность и достаточную жесткость, необходимую для ее функциональности. Также бутылки сохраняют цвет, который не только добавляет декоративную привлекательность, но и выполняет защитную функцию, предохраняя содержимое от воздействия света.

Исходное сырье и его характеристики

Полиэтилентерефталат в гранулах — основной материал для производства ПЭТ-тары. Если технология плавления и охлаждения выполнена корректно, конечные изделия получаются прочными и устойчивыми. Сохранение цвета обеспечивает не только эстетическую привлекательность, но и защищает содержимое тары от вредного воздействия света.

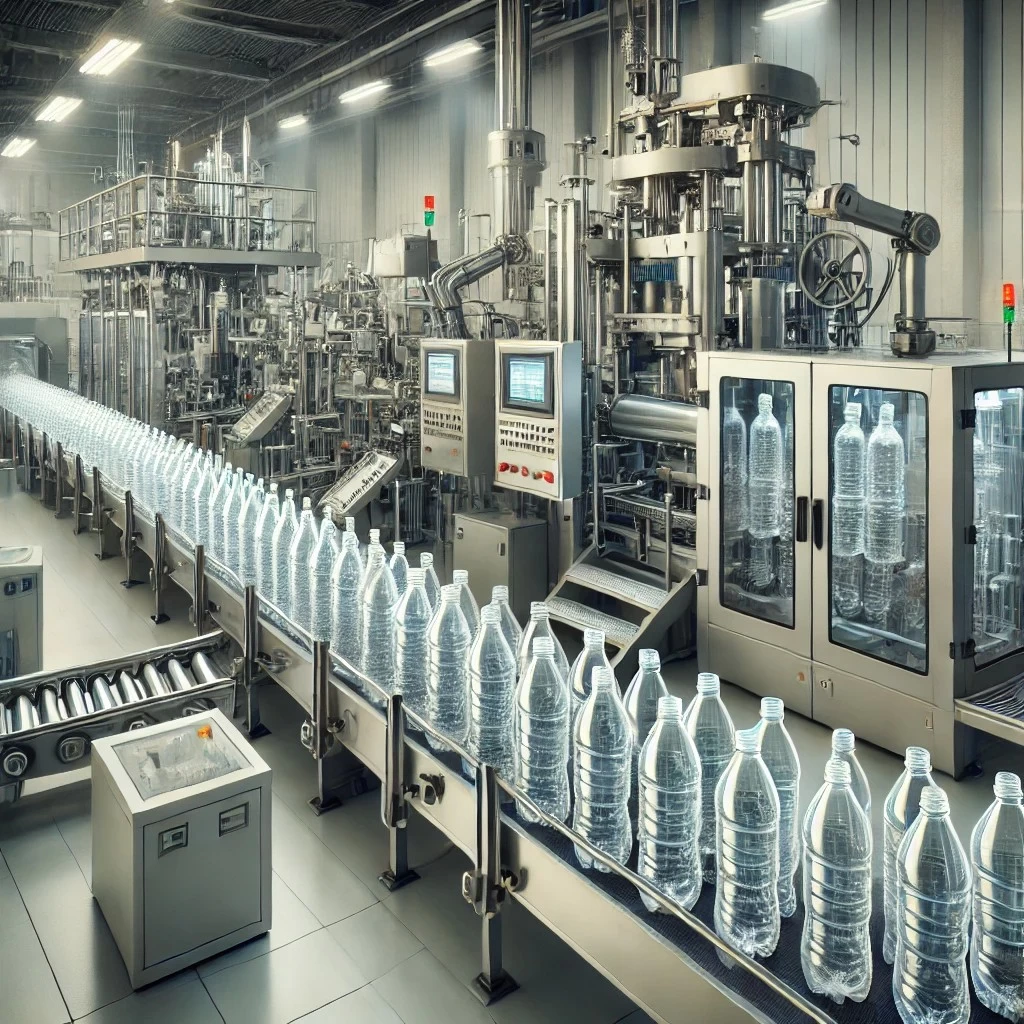

Технологический процесс выдува ПЭТ

Основной этап технологии происходит на термопластавтомате, куда загружаются разогретые преформы, напоминающие небольшие пластичные пробирки. Процесс выдува ПЭТ напоминает надувание мыльных пузырей: под воздействием высокого давления сжатого воздуха преформа расширяется и принимает форму, определяемую стенками пресс-формы.

Ключевым фактором является равномерная подача сжатого воздуха, что обеспечивает правильное распределение давления по всей поверхности. Это позволяет добиться однородной толщины стенок и правильной формы тары. Для охлаждения готовых бутылок используются либо сжатый воздух, либо жидкая углекислота.

Оборудование для производственных линий

Выдув ПЭТ может осуществляться на разном оборудовании, выбор которого зависит от объемов производства и других технологических параметров.

Для крупных производств чаще всего применяют двухфазную технологию, при которой нагрев и выдув осуществляются на разных этапах. Преформы предварительно разогреваются, а затем поступают на выдув в подготовленном виде.

Малые и средние предприятия могут использовать однофазные линии, где все процессы — от нагрева до выдува — проходят на одной машине.

Основное оборудование

Термопластавтоматы подразделяются на две категории по уровню автоматизации. Полуавтоматические машины требуют ручной загрузки и выгрузки преформ и готовой тары, что требует участия персонала. Автоматизированные линии позволяют значительно сократить затраты на рабочую силу и повысить производительность.

Вспомогательное оборудование

Для двухфазного производства необходима дополнительная печь для разогрева преформ, где заготовки равномерно прогреваются, вращаясь на конвейере. Это обеспечивает одинаковую температуру по всей поверхности преформы, что важно для последующего процесса выдува.

На предприятиях, где ПЭТ-тара используется для упаковки напитков или других жидких продуктов, потребуется дополнительное оборудование: машины для розлива, укупорки, этикетирования, а также автоматизированные линии для упаковки и транспортировки готовой продукции.

Окупаемость инвестиций

Правильный выбор оборудования для выдува ПЭТ-тары позволяет быстро окупить вложенные средства. Современные технологии повышают производительность, соответствуют санитарным нормам и обеспечивают высокое качество конечной продукции.

Рекомендации по выбору оборудования

При выборе оборудования для выдува ПЭТ-тары стоит обратить внимание на несколько ключевых аспектов:

- Производительность линии. Оцените предполагаемые объемы производства и убедитесь, что оборудование соответствует этим требованиям. Необходимое количество бутылок в час и требуемые размеры тары – важные факторы при выборе.

- Гибкость оборудования. Учитывайте возможность перенастройки оборудования для работы с различными формами и размерами тары. Это особенно важно для предприятий, которые выпускают продукцию в разных форматах.

- Энергоэффективность. Современные термопластавтоматы оснащены энергосберегающими технологиями, которые помогают существенно снизить эксплуатационные затраты. Это особенно важно для крупных производств с круглосуточной загрузкой.

- Техническая поддержка и обучение персонала. При покупке оборудования у надежного производителя важно убедиться, что он предоставляет техническую поддержку и обучение для персонала. Это поможет избежать простоев и сократить количество брака.

- Экологические аспекты. Важно учитывать и экологические требования, такие как возможность переработки ПЭТ-тары и минимизация отходов при производстве. Внедрение "зеленых" технологий может повысить привлекательность продукции в глазах покупателей и соответствовать глобальным тенденциям устойчивого развития.

Перспективы и инновации в области выдува ПЭТ

Технологии в области выдува ПЭТ стремительно развиваются. Внедряются новые материалы, позволяющие улучшить барьерные свойства тары, что особенно важно для хранения напитков с высоким содержанием углекислого газа и кислорода. Кроме того, появляются инновационные решения, направленные на уменьшение толщины стенок без потери прочности, что позволяет снижать затраты на сырье.

Еще одной значимой тенденцией является автоматизация и интеграция производственных линий с системами управления предприятием, что дает возможность более точно контролировать качество продукции, оптимизировать ресурсы и снижать затраты на обслуживание.