Что такое экструдеры? Принцип работы и виды

Экструдер — это промышленная техника, предназначенная для формирования материалов средней и высокой пластичности. Формирование осуществляется путем продавливания материала через специальный профилирующий инструмент. Экструдеры отличаются высокой мощностью, многофункциональностью и производительностью.

Где применяются экструдеры

Экструдеры используются в различных отраслях:

- В химической промышленности для изготовления изделий из полимеров и ферритов.

- В пищевой промышленности.

- Для производства упаковок и пакетов (переработка вторсырья).

- В производстве кормов для животных.

- Для изготовления минеральных и других удобрений.

Также экструдеры широко применяются для изготовления изделий из пластика, полиэтилена и полимеров, которые используются как в быту, так и в промышленности, в оптовой и розничной торговле. Эти машины универсальны и могут работать как с исходным сырьем, так и с вторичным материалом, как с органическими, так и с неорганическими веществами.

Экструдеры могут использоваться как на крупных производственных предприятиях, так и в небольших цехах с малым и средним объемом продукции. В некоторых случаях экструдеры становятся частью производственной конвейерной линии.

Принцип работы экструдеров

Принцип работы экструдеров заключается в следующем:

- Сырье загружается в бункер.

- Оно проталкивается в цилиндр пластификации, где происходит одновременное перемешивание и плавление.

- Материал выдавливается через экструзионную головку (форму).

После выхода из экструдера готовый продукт охлаждается и упаковывается для дальнейшего использования или продажи. Иногда изделие требуется нарезать по заданным параметрам, что выполняется с помощью механизма с ножами, которые подбираются в зависимости от типа и плотности материала.

Как пользоваться экструдером

Пользоваться экструдером несложно, особенно если оператор имеет квалификацию. Современные экструдеры работают в автоматическом режиме, и от оператора требуется только ввод параметров перед запуском машины. В случае с полуавтоматическими машинами, некоторые операции, такие как загрузка сырья в бункер, выполняются вручную.

Оператор обязан следить за температурой нагрева и плавления сырья, так как это влияет на пластичность материала. Перегрев или недостаточный нагрев могут привести к некачественной экструзии. Также важно следить за диаметром и формой изделия, особенно при производстве труб. Перед началом работы рекомендуется проверить параметры на точность и соответствие проекту.

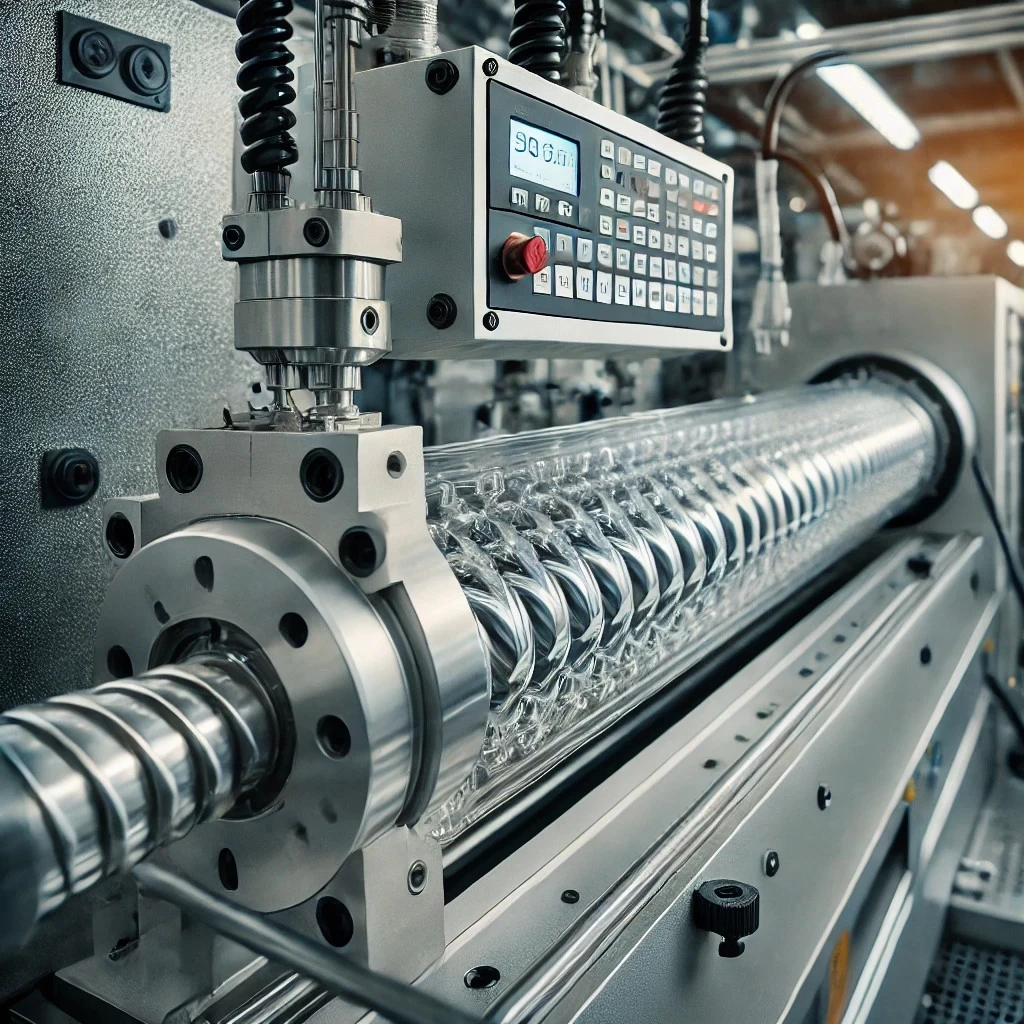

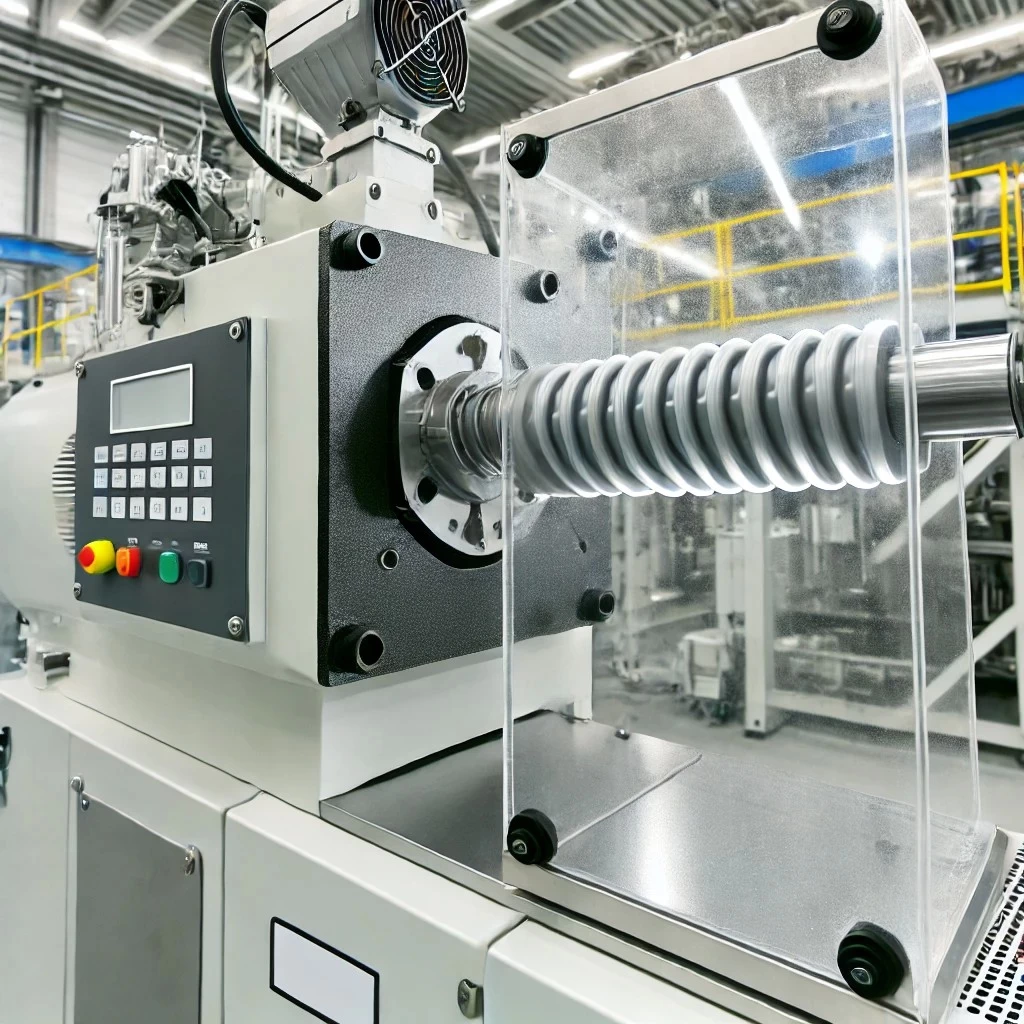

Конструкция экструдера

Экструдеры состоят из следующих узлов и механизмов:

- Шнековая пара с нагревательным механизмом.

- Вентиляторы для охлаждения готового продукта.

- Редуктор и асинхронный двигатель.

- Пульт управления для ввода параметров.

- Экструзионная головка (форма) для выдавливания материала.

Контроль рабочего процесса осуществляется с помощью контроллеров, которые встроены в конструкцию оборудования. Экструдеры оснащены предохранителями для предотвращения замыканий в электрической цепи, а каждая машина заземлена для обеспечения безопасности.

Виды экструдеров

Экструдеры делятся на несколько основных типов:

- Одношнековые экструдеры — в них установлен один шнек. Это простые машины, которые работают с гранулированным сырьем и выдавливают его через экструзионную головку. Они просты в обслуживании и ремонте.

- Двухшнековые экструдеры — более универсальные машины, которые могут работать не только с гранулами, но и с порошкообразным сырьем. Их шнеки могут быть коническими или параллельными.

- Многошнековые экструдеры (планетарные) — сложные устройства с несколькими шнеками, которые используются для материалов, склонных к быстрому плавлению. Они дороги и применяются редко.

- Поршневые экструдеры — мощные машины для производства труб и стержней из фторопласта. Они могут перерабатывать любые виды пластика и применяются там, где шнековые экструдеры не справляются.

- Дисковые экструдеры — имеют тангенциальное загрузочное отверстие. Применяются редко, но могут входить в состав производственной линии.

- Выдувные экструдеры — предназначены для производства полимерных пленок и не подходят для других видов продукции.

- Пленочные экструдеры — имеют узкую продолговатую щель, через которую выдавливается пленка толщиной до 1 мм. Применяются для работы с полиэтиленом.

Как выбрать экструдер

При выборе экструдера необходимо учитывать:

- Тип производства и выпускаемую продукцию.

- Работу машины в автономном режиме или как часть производственной линии.

- Тип экструдера (шнековый, дисковый, поршневой и т.д.), который зависит от специфики предприятия.

- Размеры и вес оборудования.

- Задачи, которые будет выполнять оборудование.

Также необходимо учитывать вид сырья, с которым будет работать экструдер. Например, не все машины могут перерабатывать порошкообразный материал. Для универсального использования рекомендуется выбирать шнековые экструдеры. Мощность и производительность машины определяют объем выпускаемой продукции и масштаб работы предприятия.

Обзор экструдеров

Заводы-изготовители предлагают широкий ассортимент экструдеров с различными техническими характеристиками. Вот обзор наиболее популярных моделей:

XQI-800 — вертикальная комбинированная машина для производства полимерных пакетов. Она компактна, проста в обслуживании и оснащена энергосберегающим двигателем. Ее размеры — 5000×2800×4500 мм, вес — 1600 кг, производительность — до 50 кг в час.

HSE-550 — высокоскоростная машина для производства полиэтиленовой пленки. Она отличается компактностью и высокой производительностью (до 50 кг в час) и может быть оснащена дополнительными механизмами для повышения эффективности.

CH-E600 — оборудование для производства однослойной полиэтиленовой пленки, отличающейся высокой прочностью. Размеры экструдера — 4500×2000×4200 мм, вес — 1800 кг, производительность — до 50 кг готового продукта в час.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии