Оборудование для переработки пластика: Виды и назначение

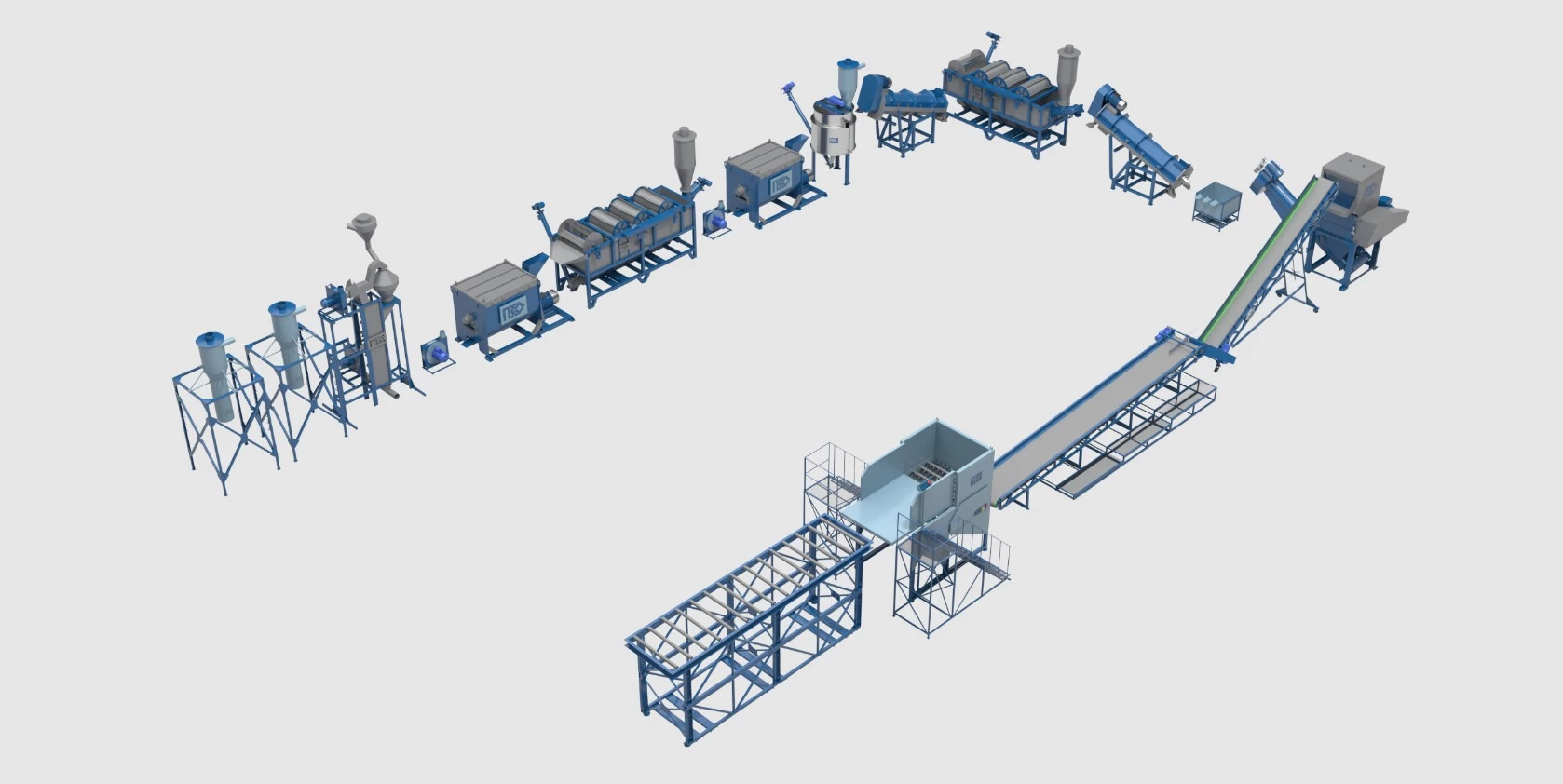

Оборудование для переработки пластика – это совокупность станков, предназначенных для переработки полимерных отходов во вторичное сырье. Оно может быть объединено в производственную линию или работать автономно. Для каждой стадии переработки используются отдельные станки, которые подбираются в зависимости от типа полимера, его характеристик, уровня загрязненности отходов и конечного использования вторичного сырья.

Многие полимеры хорошо поддаются переработке, что позволяет снизить негативное влияние неразлагаемых материалов на окружающую среду. Использование вторичного сырья в производстве полимерных изделий также уменьшает себестоимость готовой продукции. Полимерные отходы собираются на полигонах, складах, городских улицах, сельскохозяйственных объектах и в торговых точках. Достаточно чистый пластик, такой как производственный брак, поступает на переработку напрямую с производства.

Наиболее часто перерабатываются бутылки из полиэтилентерефталата (ПЭТ) и пленка. Из бутылок путем измельчения получают флекс – отходы жесткого пластика, а из пленки – пушонку, отходы мягкого пластика. Твердые пластиковые изделия (например, ящики, канистры, листы, посуда) измельчаются в дробленку.

Оборудование для переработки пластика

При всем многообразии оборудования для рециклинга, комплектация линии подбирается индивидуально, учитывая вид полимера, степень загрязненности отходов, необходимость в агломерации или гранулировании.

Производственная линия переработки пластика обычно делится на несколько зон:

- участок подготовки сырья;

- участок переработки;

- участок гранулирования или агломерации.

Посмотреть объявления о продаже оборудования для переработки пластика вы можете на нашем сайте.

Участок подготовки сырья

Этот участок линии предназначен для подготовки полимеров к переработке. Первичная сортировка пластика выполняется на мусороперерабатывающих заводах, после чего он поступает на перерабатывающее предприятие. Из таких отходов, как пленка, тара и другие изделия из полимерных композиционных материалов (ПКМ), получают промежуточное (пушонка, флекс, дробленка) или полностью готовое вторичное сырье (гранулят, агломерат).

На этапе подготовки сырья используются следующие виды оборудования:

- сортировочный конвейер;

- кипоразбиватель;

- ленточный транспортер;

- предварительная мойка.

Сортировочный конвейер разделяет пластик по цвету, типу, форме, размеру и другим характеристикам. В рециклинге его используют для отделения крупного мусора от полимеров и сортировки ПЭТ-тары по цвету. Разделение может выполняться вручную или автоматически. В автоматических системах камеры с источниками излучения обнаруживают пластик в общей массе отходов, после чего захват перемещает его в бункер для дальнейшей сортировки. В ручных системах эти операции выполняются оператором.

Конвейеры различаются количеством пунктов сортировки (от одного до восьми), а их производительность может варьироваться от 250 до 1000 кг/ч. Скорость движения ленты в автоматических системах составляет 2,5 м/с. Некоторые модели могут оснащаться дополнительными отводящими конвейерами для отсортированного сырья.

Кипоразбиватель разделяет спрессованные в кипы бутылки на отдельные составляющие. Разбивка кип выполняется автоматически, не требуя вмешательства оператора. Бутылки загружаются в короб с роторами, оснащенными ножами, которые разрезают стяжки и размягчают спрессованный материал. Из кипоразбивателя бутылки подаются на следующий этап переработки при помощи транспортера. Благодаря возможности изменения угла наклона транспортера, кипоразбиватель может интегрироваться в любую линию рециклинга.

Ленточный транспортер служит для подачи сырья в измельчитель. Это устройство открытого типа подходит как для насыпных материалов, так и для штучных изделий. Работа транспортеров может быть непрерывной или циклической, с продолжительностью цикла от 1 с до 99 ч, настраиваемой оператором. Ширина ленты составляет 1-1,5 м.

Предварительная мойка необходима для удаления первичных загрязнений с пластиковой массы до измельчения. Этот процесс помогает получить более чистую дробленку и защитить ножи измельчителя от быстрого износа. Мойка может проводиться во флотаторной ванне или с помощью фрикционной мойки. Ванны флотации используются для пленочных отходов и ПЭТ-бутылок. В процессе легкий пластик всплывает, а осадок собирается на дне и удаляется шнеком. Фрикционная мойка применяется для измельченных полимеров и чаще устанавливается в линии после дробилки.

Участок переработки

Предварительно очищенное сырье без крупных примесей поступает на следующий этап переработки, включающий измельчение, очистку и сушку. Оборудование на этом участке:

- измельчители;

- фрикционные или флотационные мойки;

- фрикционный отжим;

- сепаратор для окончательной очистки;

- сушилки.

Измельчители включают гильотины, дробилки, шредеры и мельницы. Они обеспечивают разную степень измельчения полимеров в зависимости от используемой технологии.

Гильотина нарезает полимерные биг-бэги, мешки и пленочные полотна на крупные куски. Непрерывное нагнетание сырья позволяет выполнять до 200 резов в минуту. Нарезанные полосы затем перемещаются к мойке или измельчителю.

Дробилки являются наиболее распространенными измельчителями. Они оснащены корпусом с ножами, измельчающими сырье, и бывают разных типов: сдавливающие (конусные, щековые), ударные (молотковые), разрывные и разрезающие (одновальные и двухвальные). Наиболее популярны роторные дробилки, которые универсальны и могут измельчать различные виды пластиков с помощью разных типов ножей (плоские, V-образные, зубчатые).

Шредеры обеспечивают среднюю и мелкую фракцию измельченного сырья и могут быть установлены после дробилки для дополнительного измельчения до фракции 15-150 мм. Мельницы позволяют измельчить материал до мелкой и сверхтонкой фракции.

Мойка — ключевой этап рециклинга, который обеспечивает чистоту вторичного сырья. Степень и количество моек зависят от загрязненности сырья. Например, для сильно загрязненной пленки может потребоваться до четырех этапов мойки, включая горячую.

Фрикционный отжим удаляет остаточную влагу и загрязнения из сырья, подготавливая его к дальнейшей сушке. При этом частицы пластика трутся друг о друга и о стенки камеры, что способствует очистке и частичному обезвоживанию.

Сепараторы окончательной очистки удаляют мелкие частицы, такие как целлюлоза и волокна. Сырье подается в сепаратор, где при помощи воздушного потока удаляются легкие примеси. Тяжелые фракции оседают, а степень очистки достигает 85-95%.

Сушилки завершают процесс удаления влаги из сырья. Тип сушилки зависит от полимера: для негигроскопичных полимеров достаточно поверхностной сушки, тогда как для гигроскопичных требуется более интенсивная сушка, например, с использованием адсорбентов, горячего воздуха или вакуума.

Участок гранулирования или агломерации

После завершения переработки сырье может быть направлено на гранулирование или агломерацию.

Агломерация используется для пленок, превращая их в агломераты — небольшие кусочки сферической формы. Этот процесс улучшает плотность материала и повышает его пригодность для дальнейшего использования в экструзии или литье.

Гранулирование применимо для любых видов полимеров. В процессе гранулирования в сырье могут добавляться красители или другие добавки для изменения характеристик материала. Гранулы формируются путем продавливания расплавленного полимера через формующую головку, а затем охлаждаются и нарезаются.

Технологический цикл переработки пластика включает в себя сбор, сортировку, измельчение, мойку, сушку и последующее гранулирование или агломерацию. Этот процесс обеспечивает получение чистого, переработанного сырья, готового для повторного использования в производстве изделий.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии