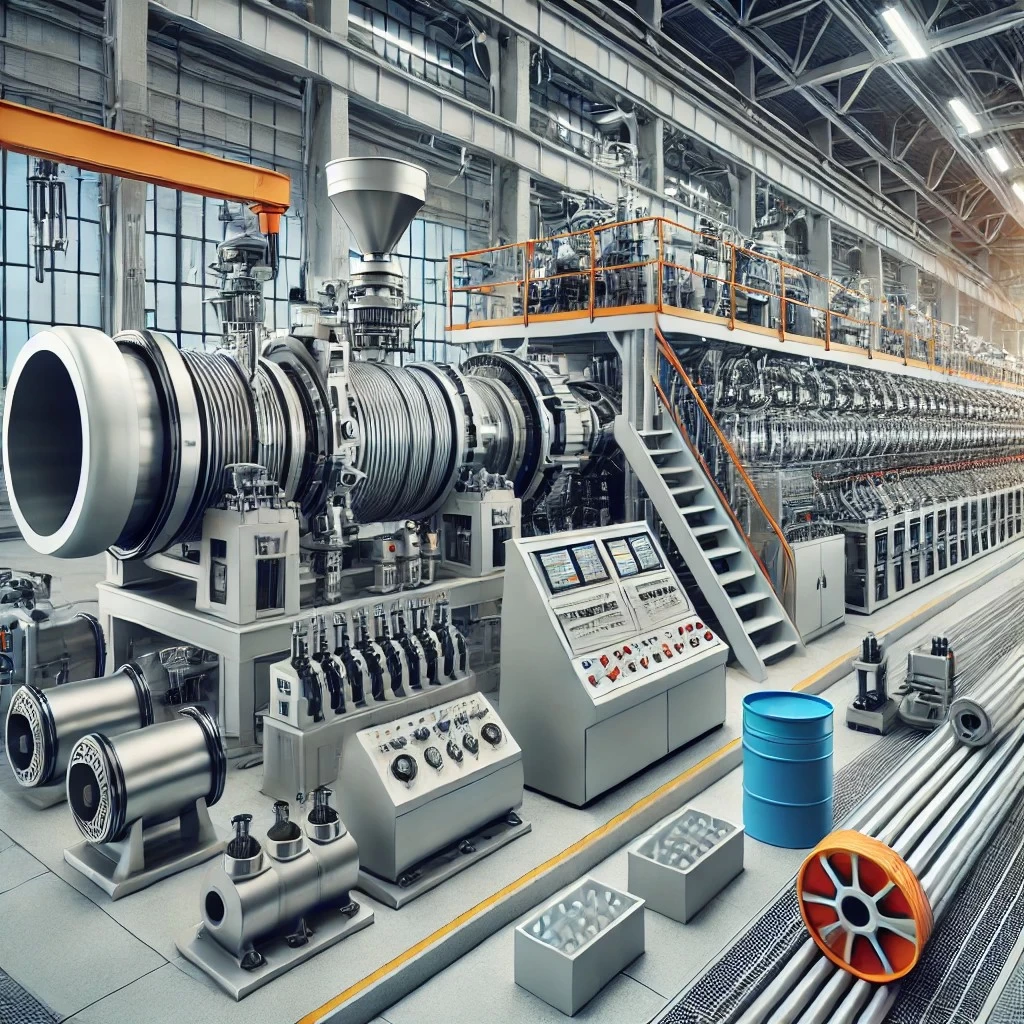

Из чего состоит экструзионная линия для производства труб ПНД

Производство труб из полиэтилена низкого давления (ПНД) является сложным и многокомпонентным процессом, требующим специального оборудования и технологий. Экструзионная линия для производства труб ПНД включает несколько ключевых элементов, каждый из которых выполняет свою важную функцию. Рассмотрим основные компоненты экструзионной линии и их задачи.

1. Экструдер

Экструдер является сердцем экструзионной линии и отвечает за плавление и формирование полиэтилена. Он представляет собой устройство, в котором сырье (гранулированный ПНД) плавится за счет нагрева и вращения шнека. Шнек продвигает расплавленный материал к фильере, создавая необходимое давление для дальнейшей обработки. Важно, чтобы экструдер имел системы контроля температуры и скорости подачи материала, чтобы обеспечить равномерность плавления и стабильность процесса.

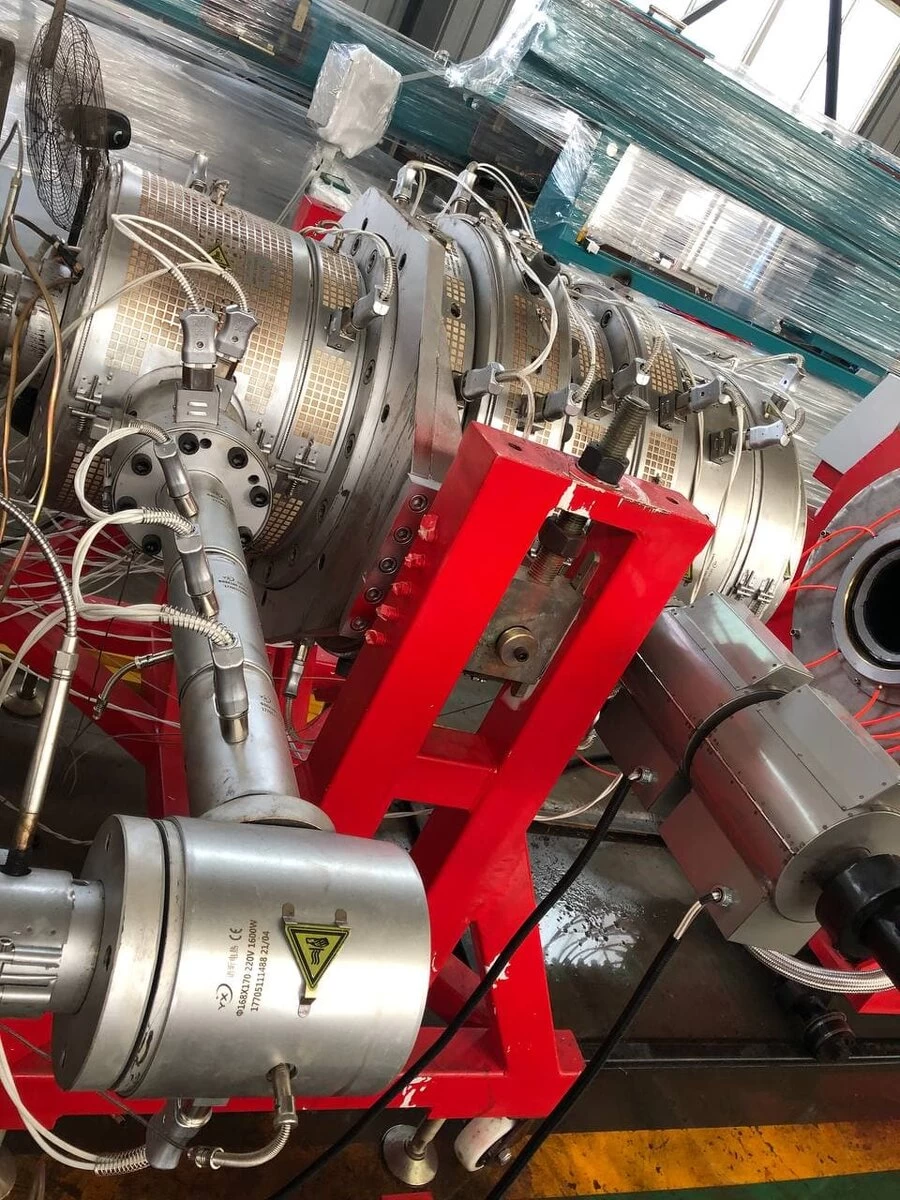

2. Фильера

Фильера — это форма, через которую проталкивается расплавленный ПНД для придания ему формы трубы. В зависимости от требуемого диаметра и толщины стенок трубы используются разные типы фильер. Фильера определяет внутренние и внешние размеры трубы, а также обеспечивает её гладкую поверхность и отсутствие дефектов. Точность этого элемента крайне важна для получения качественной продукции.

3. Вакуумный калибратор

После выхода материала из фильеры, заготовка проходит через вакуумный калибратор, который обеспечивает точную геометрию трубы и задаёт её финальные размеры. В вакуумной камере создаётся разреженное пространство, что позволяет трубе охлаждаться и принимать необходимые параметры. Этот этап также способствует устранению внутренних напряжений в материале, что улучшает его эксплуатационные характеристики.

4. Охладительные ванны

Для того чтобы заготовка трубы из ПНД приобрела стабильную форму, её необходимо быстро охладить. Охладительные ванны с циркуляцией воды или другого охлаждающего вещества используются для постепенного снижения температуры материала. Длительность и эффективность охлаждения напрямую влияет на качество конечной продукции — резкие перепады температур могут привести к появлению микротрещин и других дефектов.

5. Тянущее устройство

Тянущее устройство используется для равномерного вытягивания трубы по всей длине линии. Оно предотвращает деформацию или излом трубы при её движении и задаёт необходимую скорость, синхронизируя её с другими элементами экструзионной линии. Тянущее устройство обеспечивает постоянное натяжение и помогает поддерживать стабильный производственный процесс.

6. Режущее устройство

Когда труба приобретает требуемую форму и охлаждается, она поступает на участок резки. Здесь трубу разрезают на заданные размеры, согласно спецификациям заказчика или требованиям стандарта. Современные экструзионные линии оснащены автоматизированными системами резки, которые могут работать с высокой точностью, минимизируя отходы и увеличивая производительность.

7. Система управления

Каждый этап производства требует тщательного контроля, и для этого на экструзионных линиях используются автоматизированные системы управления. Они контролируют температуру, скорость вращения шнека, давление в фильере, параметры вакуумного калибратора и другие важные параметры. Благодаря современным системам автоматизации оператор может быстро и точно регулировать процесс, что позволяет улучшить качество продукции и снизить риск брака.

8. Дополнительное оборудование

В зависимости от специфики производства экструзионная линия может быть дополнена различными устройствами, такими как системы подачи сырья, контроллеры качества, маркировочные машины и упаковочные системы. Они помогают сделать процесс производства более эффективным и удобным для оператора.

Заключение

Экструзионная линия для производства труб ПНД — это сложный комплекс оборудования, от которого зависит качество и производительность процесса. Каждый её элемент выполняет свою задачу и требует точной настройки и контроля. Современные линии оснащены автоматическими системами управления, что позволяет минимизировать ошибки и достичь высокой эффективности.