Техобслуживание мясоперерабатывающего оборудования

В мясоперерабатывающей отрасли качество и эффективность работы оборудования играют ключевую роль в производительности и конечном качестве продукции. Даже незначительные поломки могут привести к простоям, что существенно увеличивает затраты и снижает эффективность производства. Регулярное техобслуживание оборудования помогает предотвратить неожиданные поломки, продлить срок службы техники и избежать простоев. В этой статье мы рассмотрим практические советы по техобслуживанию мясоперерабатывающего оборудования, которые помогут сохранить производство на высоком уровне.

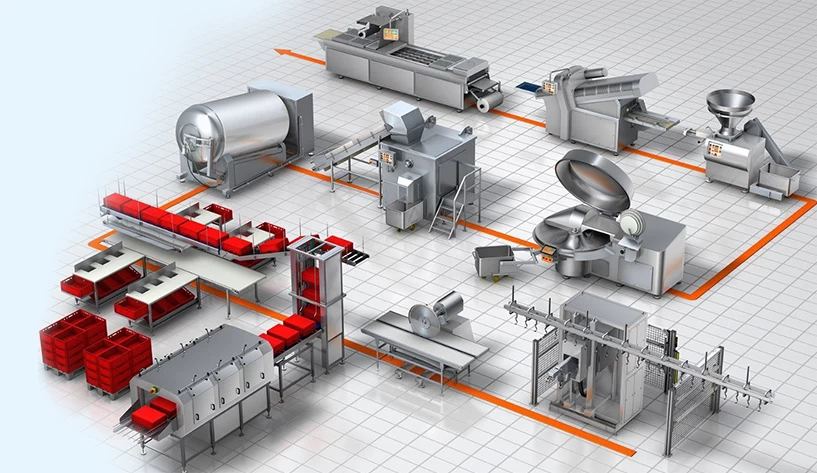

Мясоперерабатывающий комбинат

1. Плановое техническое обслуживание: ключ к стабильной работе

Самый эффективный способ избежать простоев — это разработка и следование плану регулярного технического обслуживания (ТО). ТО включает осмотр, диагностику, чистку и замену изношенных деталей на основе заранее установленного графика. Пропуск регулярного обслуживания может привести к незаметным износам, которые со временем перерастают в серьёзные поломки.

Советы:

- Составьте график техобслуживания для каждого типа оборудования, основываясь на рекомендациях производителя. Следуйте этому графику без отклонений.

- Включайте в график как ежедневные проверки, так и более сложные операции, такие как замена деталей или полное техническое обслуживание.

- Используйте системы управления техническим обслуживанием (CMMS), которые помогут отслеживать состояние оборудования и автоматически напоминать о необходимости проведения ТО.

2. Регулярная очистка оборудования

Чистота мясоперерабатывающего оборудования — один из важнейших факторов его бесперебойной работы. Остатки мяса, жира и других веществ могут накапливаться на рабочих частях машин, вызывая их перегрев, износ и блокировки.

Советы:

- Очищайте оборудование ежедневно, уделяя особое внимание подвижным частям, ножам, лезвиям и системам подачи.

- Используйте специализированные моющие средства, рекомендованные для оборудования, чтобы избежать коррозии или повреждений поверхностей.

- После каждой смены проводите визуальный осмотр оборудования, чтобы убедиться в отсутствии загрязнений, которые могут вызвать поломку.

3. Проверка подвижных частей и механизмов

Подвижные части мясоперерабатывающего оборудования (шнеки, ножи, валы, цепи и т. д.) подвержены интенсивному износу. Регулярные проверки и замена изношенных деталей помогут предотвратить поломки во время работы.

Советы:

- Проверяйте подвижные части на наличие износа или люфта. При первых признаках износа заменяйте детали, чтобы избежать более серьёзных поломок.

- Обратите внимание на шум и вибрации. Эти сигналы могут указывать на проблемы с подшипниками или другими элементами.

- Затачивайте ножи и лезвия регулярно, так как тупые инструменты увеличивают нагрузку на оборудование и могут вызвать его поломку.

4. Смазка оборудования

Надлежащая смазка оборудования предотвращает трение и перегрев подвижных частей, что снижает вероятность их выхода из строя. Отсутствие или неправильное использование смазки приводит к ускоренному износу деталей.

Советы:

- Следуйте инструкциям производителя относительно частоты и типа смазки для каждого элемента оборудования.

- Используйте качественные смазочные материалы, специально разработанные для мясоперерабатывающего оборудования, чтобы избежать загрязнений продукции.

- Создайте журнал смазки, чтобы отслеживать, когда и какие части были смазаны, и избегать пропусков.

Мясоперерабатывающий комбинат

5. Диагностика электрооборудования

Современное мясоперерабатывающее оборудование оснащено сложными электронными системами, которые могут выходить из строя, если их не проверять регулярно. Поломки электроники могут привести к полной остановке производственной линии.

Советы:

- Регулярно проверяйте электрические системы на наличие износа проводов, коррозии контактов и других дефектов.

- Обновляйте программное обеспечение, если это предусмотрено производителем. Это поможет избежать ошибок в управлении оборудованием и повысит его производительность.

- Используйте стабилизаторы напряжения для предотвращения скачков, которые могут повредить электронику.

6. Резервное оборудование и запчасти

Даже при самом тщательном обслуживании не исключены ситуации, когда оборудование выходит из строя. Для минимизации простоев важно иметь под рукой запасные части и резервное оборудование, которое можно быстро задействовать.

Советы:

- Держите в запасе критические компоненты, такие как ножи, ремни, шнеки, подшипники и электронику. Это позволит оперативно устранить неисправности.

- Рассмотрите возможность приобретения резервного оборудования для ключевых операций, чтобы продолжить производство в случае поломки основного.

- Заключите соглашения с поставщиками о быстрой поставке запчастей, чтобы сократить время на ремонт.

7. Обучение персонала

Квалифицированный персонал — это залог правильной эксплуатации и своевременного обслуживания оборудования. Обученные сотрудники быстрее замечают мелкие проблемы, знают, как предотвратить поломки, и могут оперативно реагировать на любые отклонения в работе машин.

Советы:

- Регулярно проводите тренинги для операторов и технического персонала, чтобы они знали, как правильно обращаться с оборудованием, какие признаки неисправностей искать и как проводить базовое обслуживание.

- Поддерживайте инструкции и документацию по оборудованию в актуальном состоянии, чтобы они всегда были под рукой у сотрудников.

- Стимулируйте персонал к внимательному отношению к оборудованию, предлагая премии за своевременное выявление проблем.

8. Использование современных технологий диагностики

Современные системы мониторинга и диагностики оборудования позволяют отслеживать состояние машин в режиме реального времени. Это помогает предотвратить поломки и своевременно выявить признаки износа.

Советы:

- Внедрите системы мониторинга вибрации, температуры и других параметров, которые могут сигнализировать о необходимости обслуживания.

- Используйте программы управления техническим обслуживанием, которые помогут отслеживать состояние оборудования и планировать ремонтные работы.

Мясоперерабатывающий комбинат

Заключение

Эффективное техническое обслуживание мясоперерабатывающего оборудования — это не только залог его бесперебойной работы, но и важный фактор для повышения общей производительности и качества продукции. Регулярная проверка, плановое обслуживание и использование современных технологий диагностики помогут избежать простоев и минимизировать затраты на ремонт. Соблюдение этих рекомендаций позволит вам поддерживать оборудование в рабочем состоянии, снизить количество поломок и оптимизировать производственные процессы.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии