Экструдер – что это такое, принцип работы устройства и виды

В России переработка пластиковых бутылок, к сожалению, не развита на том уровне, как в европейских странах, Японии или Китае. Китай недавно начал активно развивать предприятия по переработке и закупает в России ПЭТ гранулы, которые получают при первичной переработке бутылок.

Предприятия стремятся создать полный цикл производства, при котором собранные пластиковые отходы перерабатываются в новые изделия, которые затем поступают в торговые сети. Однако бизнес по переработке пластиковых бутылок требует значительных вложений на начальном этапе, что может быть проблематично для среднего предпринимателя. Тем не менее, переработка ПЭТ-тары, благодаря её широкому распространению, может стать прибыльным делом из-за доступности сырья. При грамотном подходе к организации предприятия по переработке пластиковых бутылок и правильно составленном бизнес-плане вложения могут окупиться быстро.

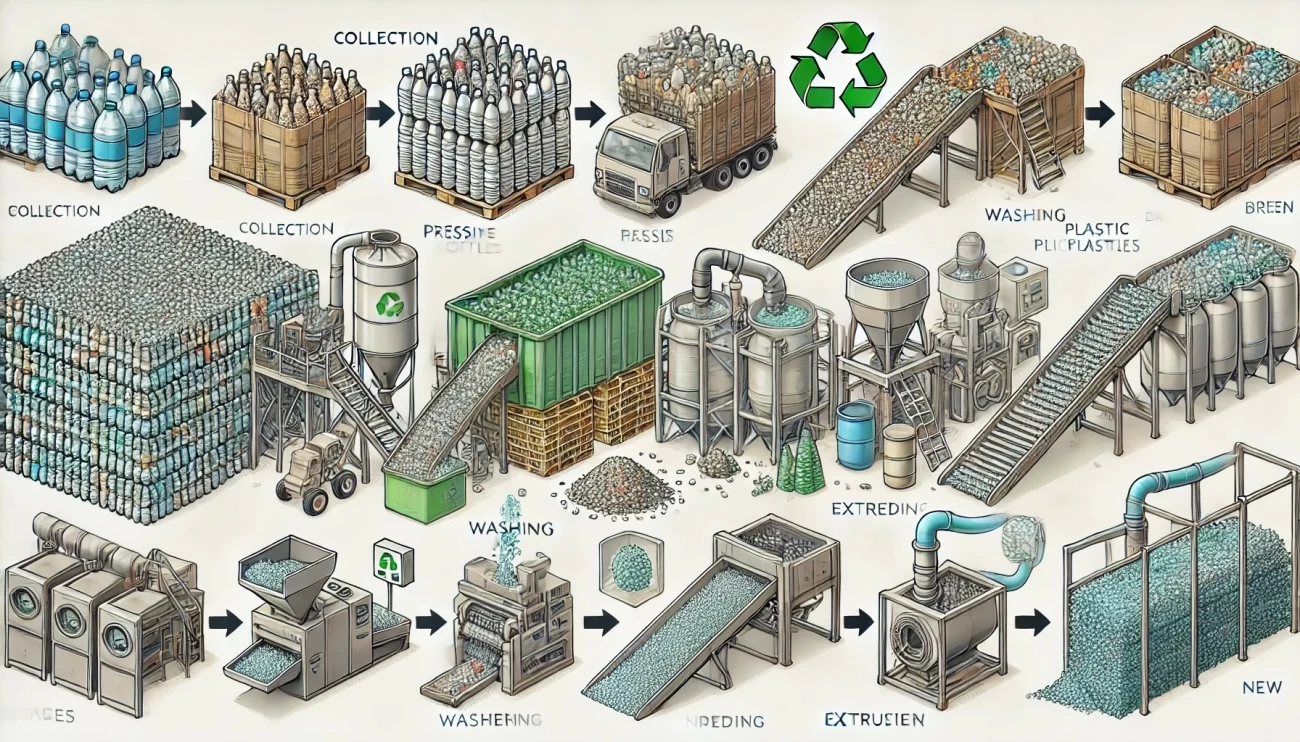

Технологии сбора пластиковых отходов

Одной из ключевых задач для завода по переработке пластиковых бутылок является организация сбора и сортировки вторичного сырья. В России этот процесс осложнён отсутствием начальной сортировки бытовых отходов, в отличие от строгих требований, действующих в европейских странах.

Для получения необходимых сырьевых материалов нужно организовать пункты приёма пластиковых бутылок, наладить их сбор на мусорных полигонах и в жилых микрорайонах. Однако это не всегда гарантирует получение качественного сырья. Разные виды пластиковой упаковки требуют различной переработки. Например, тара из-под молочных продуктов, упаковка для бытовой химии, тонкие пластиковые подложки для продуктов, а также бутылки из-под подсолнечного масла не подходят для одновременной переработки.

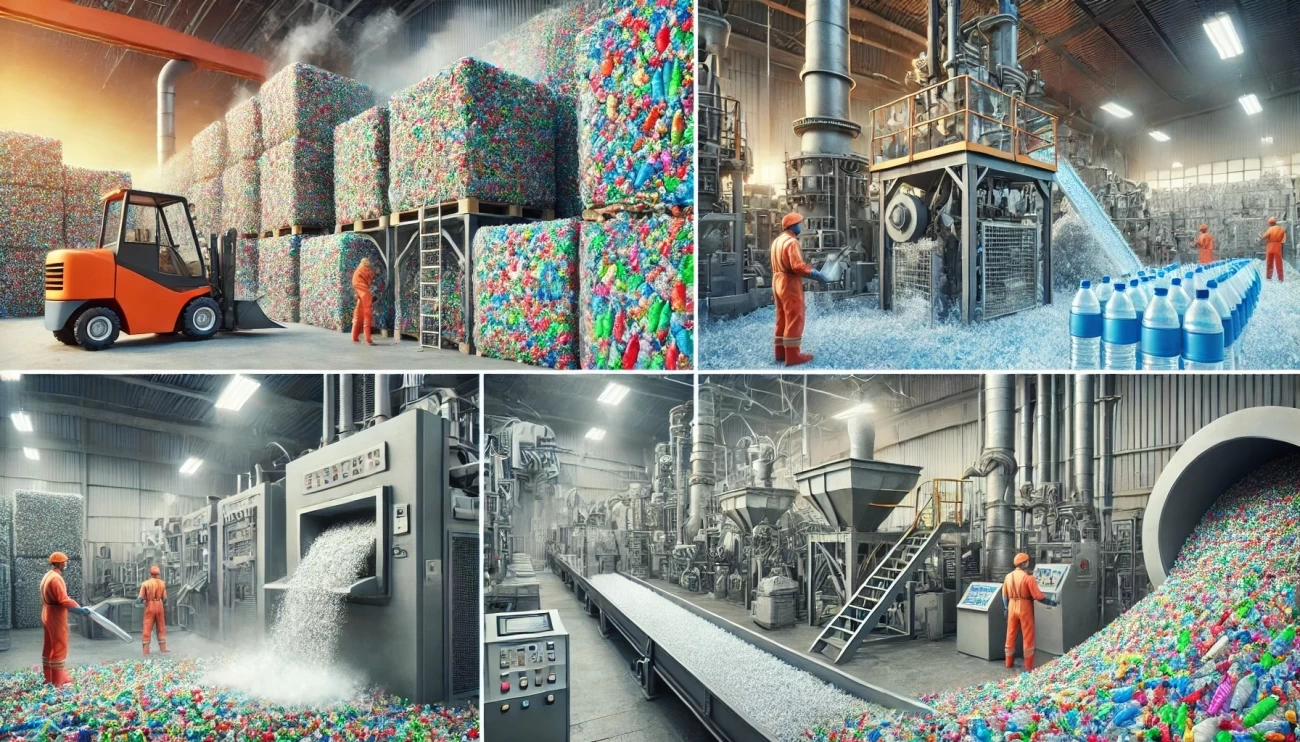

Кроме того, ПЭТ — это лёгкий и объёмный материал, что приводит к высоким транспортным затратам при его перевозке, если предварительно не спрессовать бутылки. В пунктах приёма необходимо установить компактные пакетировочные прессы, что увеличит начальные вложения, но позволит сократить транспортные расходы и уменьшить площади складских помещений. При этом лучше всего использовать оборудование с шипами, что избавит от необходимости вручную снимать крышки с бутылок, которые мешают процессу сжатия. Также необходимо специализированное погрузочно-разгрузочное оборудование для оперативной подачи сырья к линии переработки.

Линия переработки ПЭТ-тары

Спрессованная ПЭТ-тара поступает на предприятие, где её сначала сортируют по цвету. Цена и спрос на прозрачный флекс выше, так как он имеет более широкий спектр применения. Зеленые и голубые бутылки стоят дешевле. Коричневый флекс, который можно окрасить только в чёрный или коричневый цвет, ценится меньше всех, хотя изделия из него получаются самыми прочными и качественными. Яркие бутылки красного или жёлтого цвета не подлежат переработке из-за большого количества красителей.

После сортировки пластиковая тара поступает на моечные линии, где с помощью специальных щелочных растворов удаляются этикетки и клей. Пробки снимают либо вручную, либо на аппарате, что может привести к потере части бутылки. Моечные линии выполняют сразу несколько задач: измельчение, промывку полимерной крошки и её сушку. При этом теряется около 1/3 от первоначального веса сырья.

Линии по переработке могут быть различными. На рынке представлены моющие дробилки для переработки пластиковых бутылок по цене от 58 000 рублей в зависимости от компактности и мощности. Компактные комплексы для полимерных материалов с возможностью комплектации по желанию заказчика стоят дороже, но они включают все необходимые агрегаты и станки для переработки ПЭТ-тары. Такие комплексы включают в себя роторный измельчитель, агрегаты для отмывки, отжима и досушки, пневмотранспортную ленту, центрифугу циклон для отделения пыли, возникающей при резке, и пульт управления.

По окончании переработки полученный флекс подвергают агломерации и гранулированию.

Процесс агломерации и гранулирования

В процессе агломерации пластиковую массу, прошедшую предварительную очистку и дробление, измельчают ещё мельче с помощью вращающихся ножей. Высокая скорость вращения повышает температуру в ёмкости аппарата до 100 градусов, и мелкие частицы полимера спекаются. В результате получаются частицы размером от 2 до 15 мм.

Агломерации чаще всего подвергается прозрачный пластик, который затем может использоваться в пищевой промышленности. Его предварительная очистка включает использование более сильных щелочных растворов и дополнительную промывку горячей водой.

Следующим этапом переработки является формирование гранул, которое происходит в грануляторе с помощью горячей резки разогретой смеси. Смесь подаётся на головку гранулятора, где вращающиеся ножи срезают её, а после охлаждения с помощью вентиляторов готовые гранулы транспортируются наружу.

Для производства полимерного волокна используют экструдеры. После всех этапов очистки и измельчения (а иногда и агломерации) расплавленная смесь в экструдерах окрашивается, перемешивается и вытягивается в волокно. Затем его нарезают на полосы нужной длины и охлаждают холодной водой. Такой материал используется для изготовления канализационных труб, защитных оболочек для проводов и других изделий.

Перспективы развития технологий переработки

Одним из перспективных направлений переработки пластиковых бутылок является их преобразование в топливо. Экспериментальные установки одной российской компании показывают высокую производительность: килограмм пластикового сырья перерабатывается в 900 мл бензина. Основная идея заключается в том, что из пластикового мусора можно получать углеродистые соединения.

В этих установках, которые требуют качественного исходного сырья, углеродсодержащие вещества разрушаются при высокой температуре. В зависимости от используемого катализатора и с помощью вакуумной установки реактор синтеза водорода и углерода может производить бензин, дизельное топливо и мазут.

Подобные эксперименты проводились и в Японии, однако стабильных результатов не удалось достичь. Наиболее успешными стали американские компании, разработавшие первую промышленную установку. Компания Envion утверждает, что их оборудование перерабатывает 10 000 тонн сырья в 50 000 баррелей топлива (синтетическая нефть). Установка обслуживается оператором погрузчика сырья и контролёром аппаратуры. Однако, несмотря на положительные оценки, массовое производство таких аппаратов пока не начато.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии