Выбор резцов и расходных материалов для резки металла: что важно знать

В металлообработке выбор правильных резцов и расходных материалов — это ключ к достижению качественного результата, высокой точности и долговечности оборудования. Резцы являются основными инструментами при резке металла, и их правильный выбор определяет, насколько эффективно будет выполняться операция. Однако, выбором резцов дело не ограничивается — важную роль также играют расходные материалы, которые помогают поддерживать оборудование в рабочем состоянии и обеспечивают его высокую производительность. В этой статье мы рассмотрим основные критерии выбора резцов и других материалов для металлорезки, а также дадим советы по их использованию.

1. Тип металла и особенности резки

Первым шагом при выборе резца является анализ металла, который будет подвергаться обработке. Разные металлы требуют различных инструментов для их успешной резки. Важно учитывать:

- Мягкие металлы (например, алюминий и медь) требуют острых резцов с меньшей прочностью, так как эти материалы легче поддаются обработке.

- Твёрдые металлы (например, сталь, нержавеющая сталь, титан) требуют более прочных и износостойких резцов, таких как карбидные или твердосплавные инструменты.

Тип металла влияет на выбор материала резца, а также его формы и угла заточки.

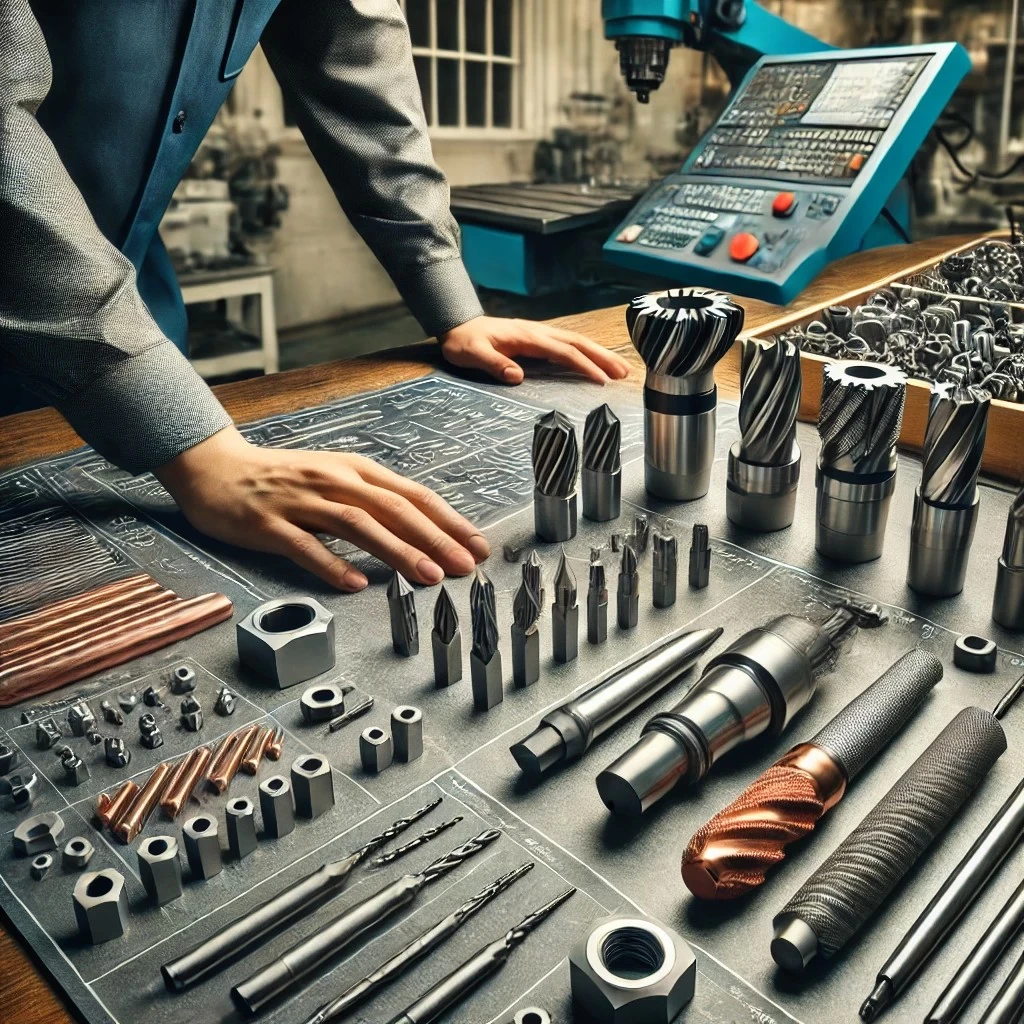

Выбор резца для металла

2. Материалы для резцов

Резцы изготавливаются из различных материалов, каждый из которых обладает своими преимуществами. Основные материалы для резцов включают:

- Высокоскоростная сталь (HSS): подходит для обработки мягких и средне твёрдых металлов. Она обладает хорошей прочностью и способностью выдерживать высокие температуры, но изнашивается быстрее при работе с твёрдыми материалами.

- Твердосплавные резцы (карбидные резцы): идеальны для резки твёрдых металлов и нержавеющей стали. Твердосплавные резцы выдерживают высокие температуры и обеспечивают отличную производительность при резке на высоких скоростях.

- Керамические резцы: используются для высокоскоростной резки особо твёрдых металлов. Они обладают высокой термостойкостью, но более хрупкие и требуют осторожного использования.

- Алмазные и кубический нитрид бора (CBN): применяются для резки сверхтвёрдых материалов и в специализированных задачах, где требуются высокие показатели стойкости и точности.

3. Форма и геометрия резца

Геометрия резца играет важную роль в процессе резки. Угол атаки, форма режущей кромки и профиль инструмента определяют, насколько эффективно будет выполнена операция. Основные формы резцов включают:

- Прямые резцы: используются для линейной резки и создания прямых поверхностей.

- Торцовые резцы: подходят для обработки торцов заготовок и создания резьбы.

- Радиусные резцы: применяются для создания закруглённых поверхностей и фрезерования сложных форм.

Кроме того, угол заточки резца влияет на качество и скорость резки. Острые углы обеспечивают более точную обработку, но быстрее изнашиваются. С другой стороны, более тупые углы увеличивают долговечность резца, но могут снижать качество реза.

Виды резца

4. Выбор охлаждающих и смазочных материалов

Правильное использование охлаждающих и смазочных материалов (СОЖ) может значительно продлить срок службы резцов и улучшить качество резки. СОЖ предотвращает перегрев инструмента и заготовки, снижает трение и помогает удалять стружку. Основные типы СОЖ:

- Масляные СОЖ: подходят для сложных операций, таких как нарезание резьбы или фрезерование твёрдых металлов.

- Эмульсионные СОЖ: представляют собой водомасляные смеси и используются для охлаждения при резке менее твёрдых металлов.

- Синтетические СОЖ: обеспечивают лучшую теплоотдачу и используются в высокоскоростных операциях.

Выбор СОЖ зависит от типа резки, металла и скорости обработки. Также важно регулярно проверять уровень и состояние СОЖ для предотвращения перегрева и перегрузки инструмента.

5. Рекомендации по замене резцов и других расходных материалов

Одной из ключевых задач при работе с металлорежущими станками является своевременная замена резцов и расходных материалов. Признаки того, что резец пора заменить:

- Износ режущей кромки: тупой резец снижает качество резки и увеличивает нагрузку на станок.

- Перегрев и искрение: при чрезмерной нагрузке на резец могут возникать перегрев и искры, что указывает на необходимость его замены.

- Появление вибрации или шума: ухудшение качества резки может сопровождаться повышенной вибрацией и шумом, что также свидетельствует о необходимости замены инструмента.

6. Советы по продлению срока службы резцов

Чтобы продлить срок службы резцов и других расходных материалов, важно соблюдать следующие рекомендации:

- Регулярно очищайте резцы и удаляйте остатки металла и стружки, которые могут повредить инструмент.

- Используйте правильные режимы резки, включая скорость и глубину реза, чтобы избежать перегрузки резца.

- Проводите регулярное техническое обслуживание станка, проверяя состояние направляющих и шпинделя.

- Храните резцы в правильных условиях, защищая их от коррозии и механических повреждений.

Проверка оборудования

Заключение

Выбор и правильное использование резцов и расходных материалов для резки металла — это основа успешной и эффективной работы металлорежущих станков. Учитывая особенности обрабатываемого металла, тип резца, его форму и материал, а также регулярное обслуживание инструмента, вы сможете добиться высокого качества резки и продлить срок службы оборудования. Соблюдение этих рекомендаций поможет минимизировать затраты на замену расходных материалов и повысить производительность вашего производства.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии