Термическая обработка углеродистых сталей: основные принципы

Термическая обработка — это технологический процесс, включающий нагрев и последующее охлаждение материала с целью изменения его структуры и свойств.

При изготовлении деталей важно, чтобы металл был пластичным и легко обрабатывался резанием. Однако в готовом изделии необходимо добиться максимальной прочности, вязкости и требуемой твердости. Именно термообработка позволяет изменять свойства металлов в зависимости от требований.

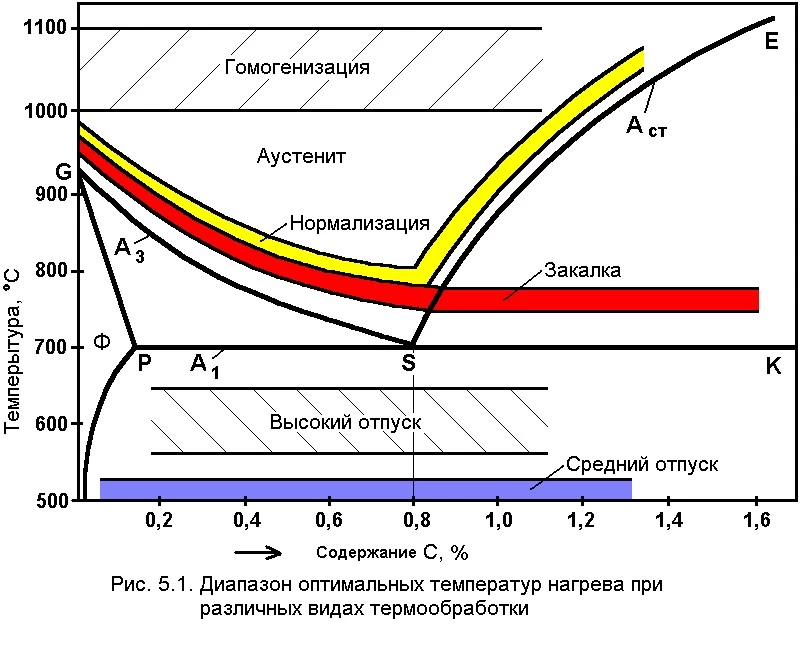

Любой процесс термообработки может быть представлен графиком в координатах «температура-время», включающим этапы нагрева, выдержки и охлаждения. При этом происходят фазовые превращения, определяющие тип термической обработки. Температура нагрева стали выбирается на основе диаграммы состояния железо-углерод (Fe – Fe3С) и зависит от вида термической обработки.

Интервалы рекомендуемых температур нагрева при различных видах

Критические температуры и их роль в термообработке

Ключевые точки фазовых превращений стали — это температурные границы, при которых происходят изменения в структуре металла. Так, температура A1 соответствует превращению феррита в перлит при 727°C, а температура A3 — началу выделения феррита из аустенита при охлаждении или растворению феррита при нагреве. Также важна температура Am, при которой начинается выделение цементита из аустенита.

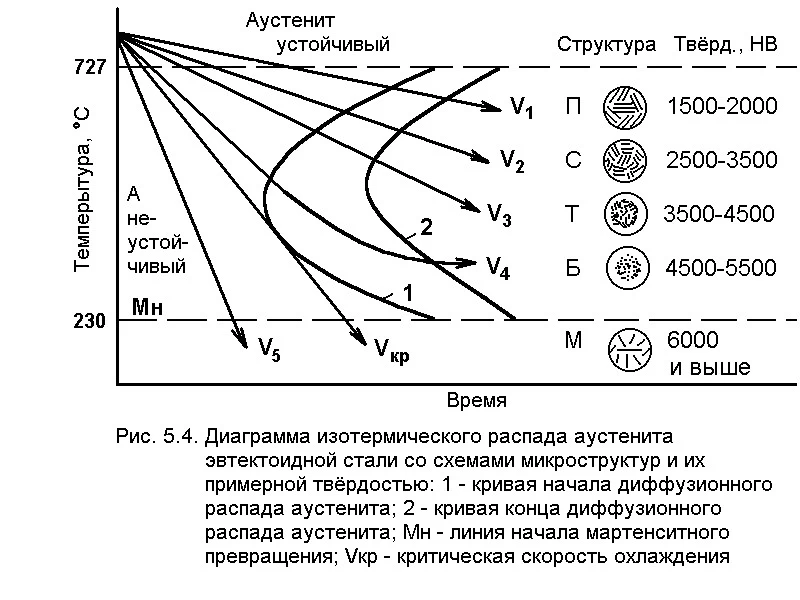

Продолжительность нагрева до заданной температуры и время выдержки зависят от химического состава стали и толщины детали. Для нелегированных сталей расчёт ведётся по формуле: 60 секунд на каждый миллиметр толщины. Скорость охлаждения также варьируется в зависимости от состава стали и требуемой твёрдости.

Основные виды термообработки углеродистых сталей

К наиболее распространённым видам термообработки относятся закалка и отпуск. Эти процессы применяются для повышения прочности и твёрдости стали. Температура нагрева под закалку выбирается на основе диаграммы железо-углерод.

Закалка углеродистых сталей

Закалка — это процесс фиксации высокотемпературного состояния стали путём быстрого охлаждения. Основная цель закалки — повысить твёрдость, прочность и износостойкость материала. Для этого сталь нагревают на 30-50°C выше критической температуры и затем резко охлаждают. Например, для доэвтектоидных сталей температура закалки определяется как Ас3 + (30-50°C), а для эвтектоидных — как Ас1 + (30-50°C).

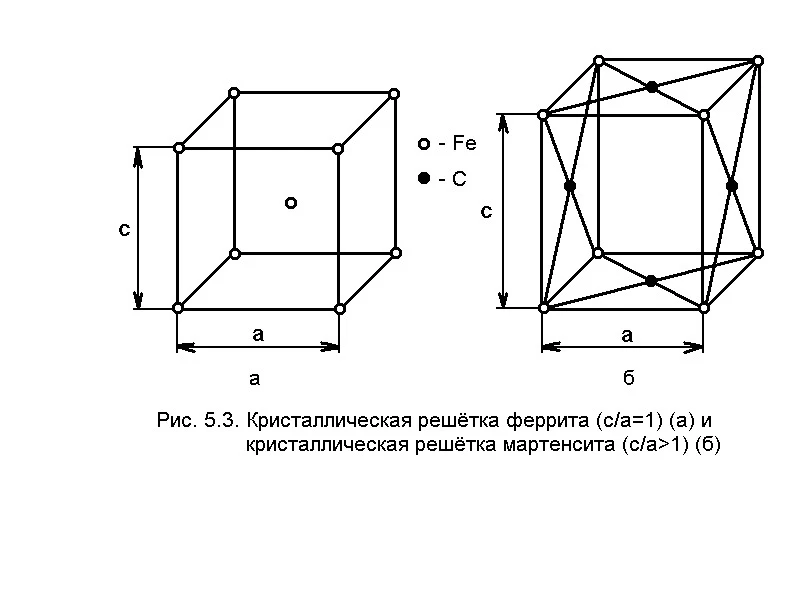

Схема кристаллической решетки

При нагреве стали происходит превращение феррита в аустенит, а при последующем быстром охлаждении образуется мартенсит — пересыщенный твердый раствор углерода в альфа-железе. Чем выше содержание углерода в мартенсите, тем больше его твёрдость. Скорость охлаждения должна превышать критическую, чтобы предотвратить распад аустенита и образование феррито-цементитных структур, таких как перлит.

Отпуск стали

После закалки сталь приобретает высокую твёрдость, но становится хрупкой. Чтобы снять внутренние напряжения и улучшить пластичность, проводят отпуск — нагрев закалённой стали до температуры ниже критической точки и её постепенное охлаждение. Этот процесс позволяет повысить вязкость, снизить твёрдость и устранить остаточные напряжения.

Различают три типа отпуска: низкий (80-250°C), средний (350-500°C) и высокий (500-650°C). Низкий отпуск используется для повышения износостойкости инструментов, средний — для рессор и пружин, а высокий — для деталей, подвергающихся высоким нагрузкам.

Заключение

Термообработка углеродистых сталей позволяет достигать оптимальных сочетаний твёрдости, прочности и пластичности материалов. Закалка и отпуск являются важнейшими этапами этого процесса, обеспечивающими требуемые механические свойства стали для её дальнейшего применения.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии