Классификация расточного оборудования

Расточное оборудование по металлу — это специализированные станки, предназначенные для обработки внутренних отверстий в металлических заготовках с высокой точностью. Основная задача такого оборудования заключается в увеличении диаметра ранее просверленного или отлитого отверстия и придании ему точной формы, соответствующей заданным параметрам. Расточные станки широко используются для финишной обработки деталей, где требуется идеальная точность внутренней поверхности и соответствие строгим допускам.

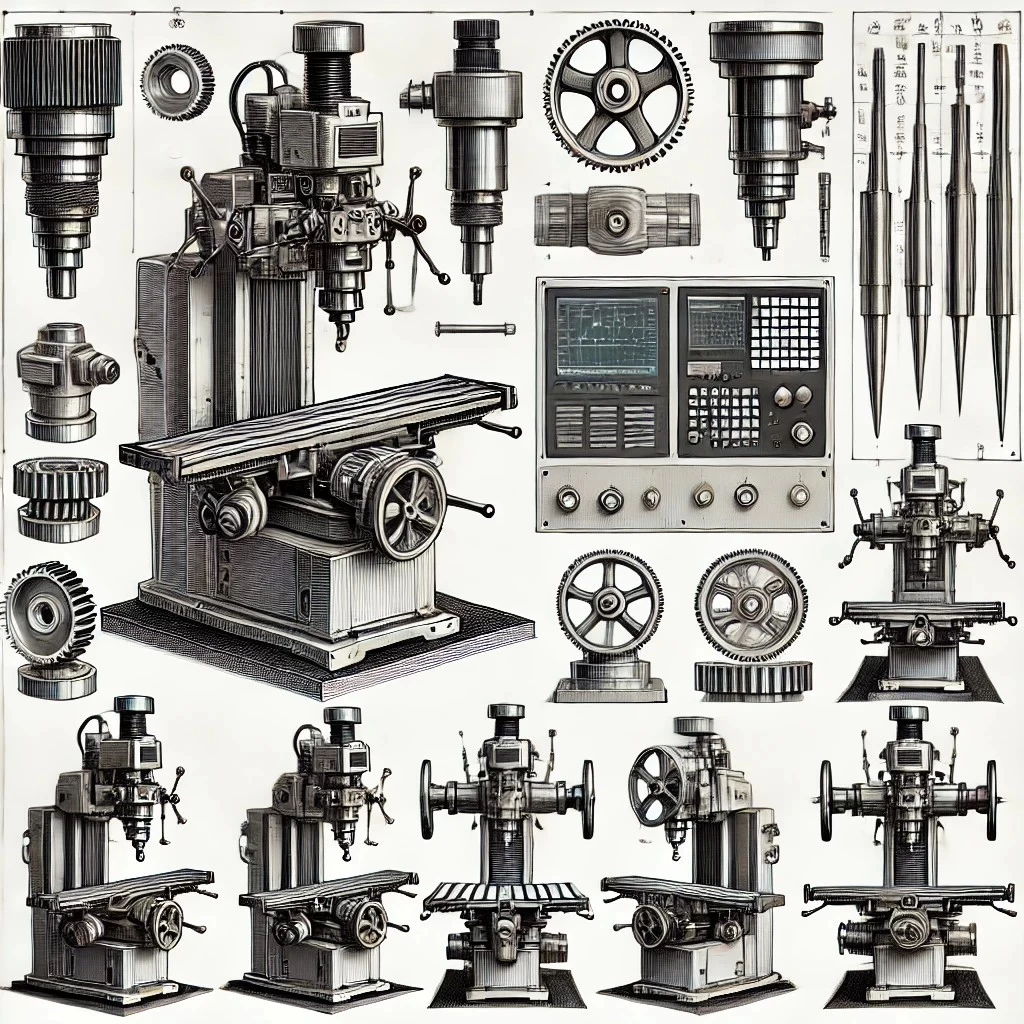

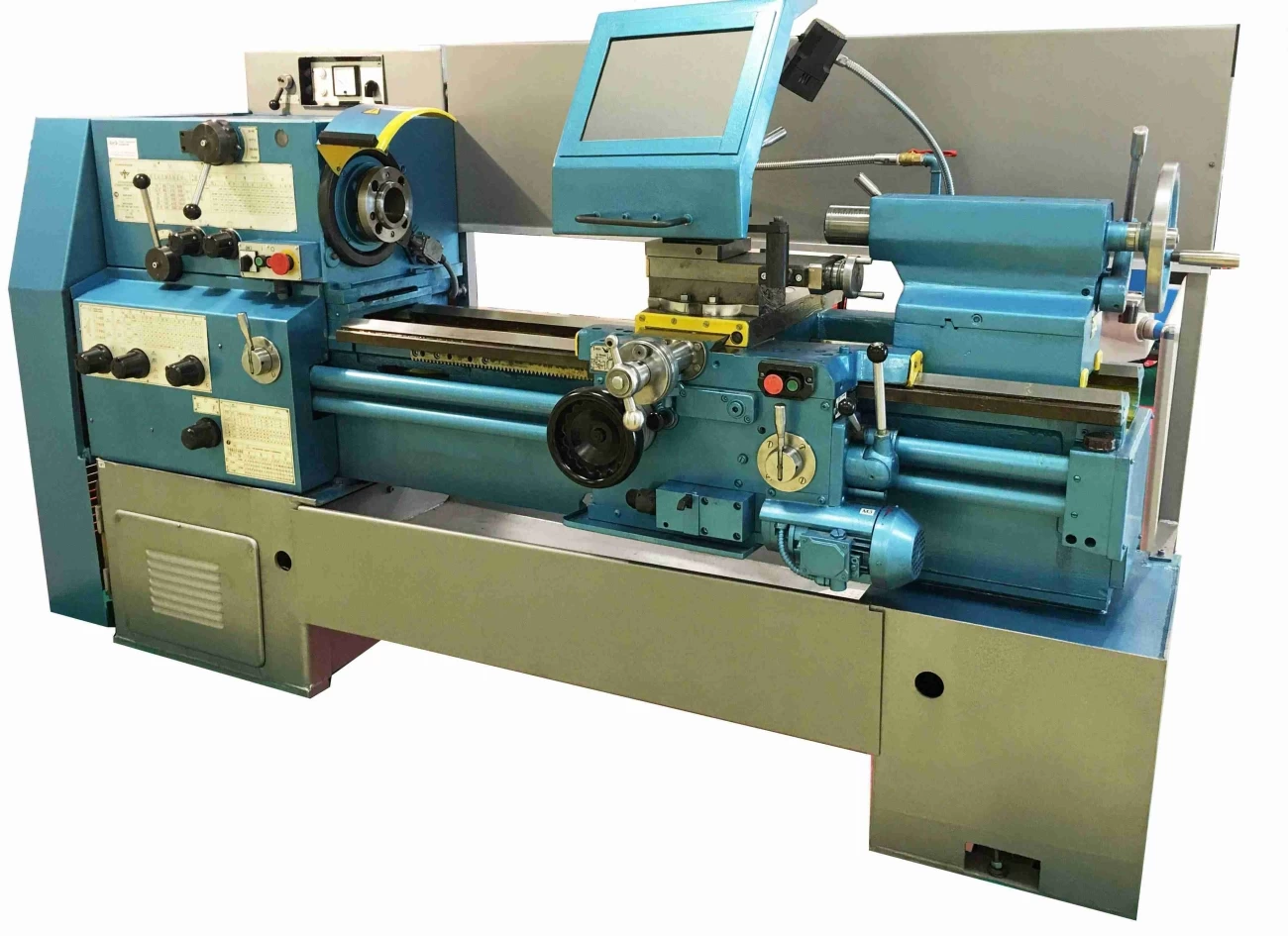

Металлорежущий станок — это оборудование, предназначенное для обработки металлических заготовок с целью придания им заданных форм и размеров согласно технологическим требованиям. Процесс обработки осуществляется при помощи режущего или абразивного инструмента. Металлообрабатывающие станки классифицируются по ряду признаков, включая тип режущего инструмента, компоновку станка и технологический процесс.

Металлорежущее оборудование

Общая классификация

Металлообрабатывающее оборудование подразделяется на несколько групп в зависимости от специфики выполняемых операций. Основные 11 групп станков включают:

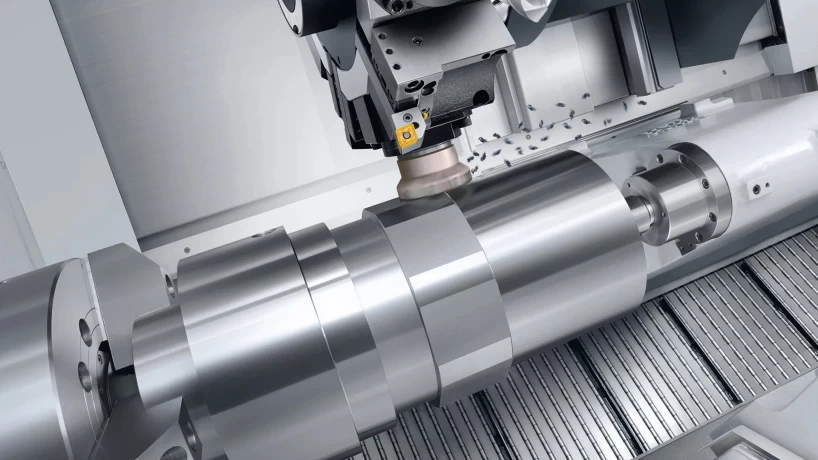

1. Токарные станки по металлу — служат для обработки внешних и внутренних поверхностей вращения заготовок. Общий принцип их работы — вращение детали вокруг своей оси.

2. Сверлильные станки — используются для создания сквозных и глухих отверстий. В эту группу также входят расточные станки, которые применяют вращающийся режущий инструмент с одновременной подачей, либо через перемещение рабочего стола.

3. Шлифовальные станки — применяются для высокоточной обработки поверхностей. Основной инструмент — абразивный шлифовальный круг.

Полировальные и доводочные станки — выполняют финишную обработку поверхностей с использованием абразивных кругов и паст.

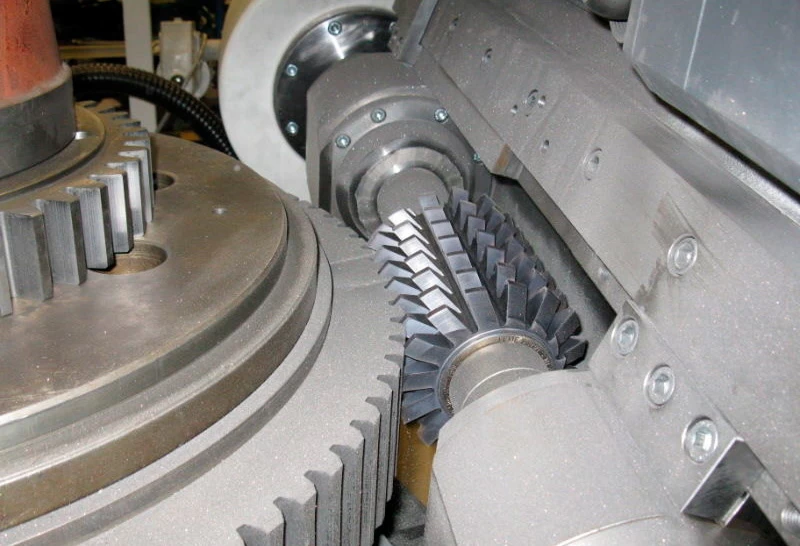

4. Зубообрабатывающие станки — предназначены для нарезки зубьев шестерен и колес. Некоторые модели включают и шлифовальные механизмы для финишной обработки зубьев.

Зубообрабатывающий станок

5. Фрезерные станки — работают с использованием многолезвийной фрезы и предназначены для создания сложных профилей на поверхности заготовки.

6. Строгальные станки — выполняют обработку за счет возвратно-поступательного движения резца или заготовки.

7. Разрезные станки — применяются для разрезания металлических профилей, таких как уголки, швеллеры или прутки.

8. Протяжные станки — используют многолезвийные протяжки для создания точных внутренних или внешних профилей.

9. Резьбообрабатывающие станки — специализированное оборудование для нарезания резьбы, не включающее токарные станки.

10. Вспомогательные и разные станки — выполняют вспомогательные операции, такие как наладка и подготовка заготовок.

Классификация по типам

Металлообрабатывающее оборудование одного типа может различаться по компоновке и характеристикам:

Горизонтальные и вертикальные станки — классификация зависит от положения оси шпинделя. Например, фрезерные станки могут быть горизонтальными или вертикальными.

Кинематические схемы — различаются по способу передачи движения и подачи режущего инструмента.

Система управления — может варьироваться от ручной до автоматизированной с числовым программным управлением (ЧПУ).

Однотипные станки, обладающие схожей компоновкой, но различными размерами и характеристиками, образуют размерный ряд. Например, зубофрезерные станки делятся на типоразмеры в зависимости от размера изготавливаемых деталей.

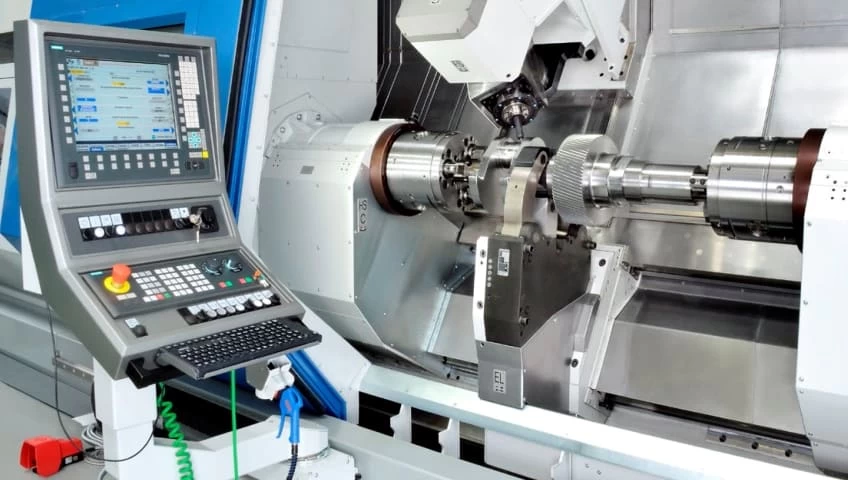

Расточный станок с ЧПУ

Классификация по универсальности

Станки могут быть классифицированы по степени универсальности:

Универсальные станки — подходят для выполнения различных операций с широким диапазоном заготовок.

Специализированные станки — предназначены для серийной обработки однотипных деталей (например, корпуса или валы).

Специальные станки — используются для обработки одного типа деталей с различными размерами.

Классификация по точности

Степень точности станка определяется буквой в обозначении модели:

Н — нормальная точность;

П — повышенная точность;

В — высокая точность;

А — особо высокая точность;

С — особо точные мастер-станки.

Пример: станок 16К20П имеет повышенную точность по сравнению с базовой моделью.

Расточное оборудование с ЧПУ

Классификация по автоматизации

Металлообрабатывающее оборудование классифицируется на автоматы и полуавтоматы. У автоматов рабочий цикл полностью автономный, тогда как в полуавтоматах оператор управляет началом и концом цикла обработки, а также выполняет загрузку и выгрузку заготовок.

Автоматизированные производственные линии состоят из нескольких станков-автоматов, а гибкие производственные модули применяются для изготовления продукции небольшими партиями.

Оборудование с ЧПУ обозначается буквами Ц или Ф, в зависимости от типа системы управления:

Ф1 — цифровая индикация и предварительный выбор координат;

Ф2 — позиционная система управления;

Ф3 — контурная система управления;

Ф4 — универсальная система управления.

Классификация по массе

Металлообрабатывающие станки также классифицируются по весу:

Легкие — до 1000 кг.

Средние — до 10000 кг.

Тяжелые — свыше 10000 кг, с подразделением на крупные (до 30000 кг) и особо тяжелые (до 100000 кг).

Расточное оборудование

Нумерация станков

Каждому металлообрабатывающему станку присваивается буквенно-цифровой код, который указывает на группу, тип и размеры оборудования. Например, токарные станки 162 и 1К62 различаются по максимальной скорости вращения: 600 об/мин и 2000 об/мин соответственно.

Модификации базовых моделей обозначаются дополнительными буквами и цифрами. Например, станок 6Н82Г является упрощенной модификацией горизонтально-фрезерного станка 6Н82.

Заключение

Классификация металлорежущих станков позволяет легко ориентироваться в широком ассортименте оборудования, выбирать подходящее для конкретных задач и обеспечивать эффективное производство. Различные категории по типам, точности, универсальности и автоматизации обеспечивают разнообразие решений для всех этапов металлообработки.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии