Методы повышения эффективности работы глубокой расточной машины

Глубокие расточно-сверлильные машины являются незаменимым оборудованием для обработки металлообрабатывающих станков, особенно при создании сложных и точных деталей. Эффективность работы таких машин играет ключевую роль во всей технологической цепочке обработки, влияя на качество конечного продукта и скорость производственного процесса. Важной задачей для машиностроительных предприятий становится обеспечение максимальной производительности этих станков. В данной статье рассмотрим основные методы повышения эффективности работы глубокой расточной машины и на что стоит обратить внимание в процессе эксплуатации.

Проверка оборудования

Важные аспекты повышения эффективности

Для того чтобы достичь максимальной эффективности работы глубоких расточных станков, необходимо учитывать множество факторов. Они касаются как самой машины, так и режущего инструмента, системы подачи и управления. Рассмотрим несколько ключевых моментов, влияющих на производительность:

1. Коаксиальность компонентов машины

Одним из основных факторов, влияющих на точность и производительность работы глубокой расточной машины, является правильная коаксиальная установка всех основных компонентов. Коаксиальность опоры бурильной трубы, направляющей втулки режущего инструмента и шпинделя имеет критическое значение. Несоблюдение этого условия может привести к перекосу инструмента, увеличению трения и снижению качества обработки. Регулярная проверка коаксиальности и точная настройка обеспечат стабильную и высокоточную работу машины.

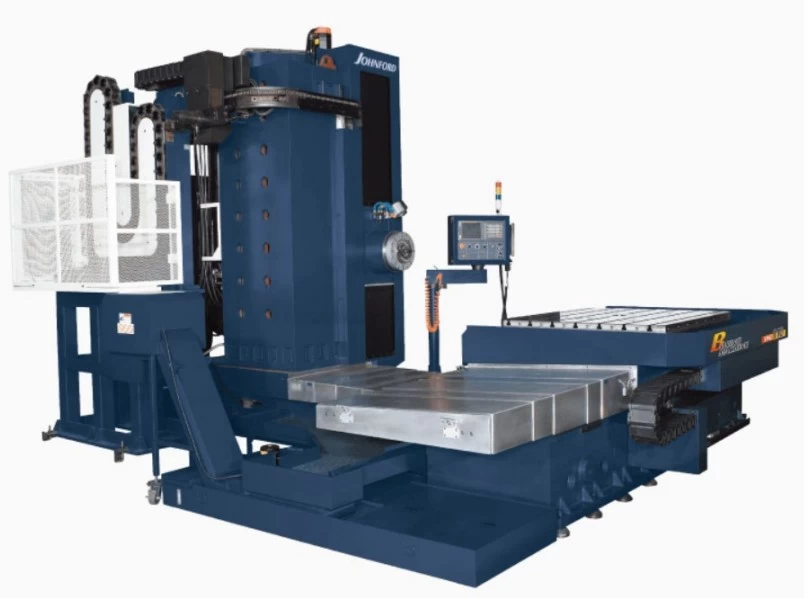

Расточный станок

2. Бесступенчатая регулировка подачи

Для обеспечения оптимальной работы глубокой расточной машины крайне важно правильно настроить скорость подачи инструмента. Использование бесступенчатой регулировки позволяет поддерживать оптимальную скорость подачи в зависимости от материала заготовки и характера работы. Это помогает снизить износ инструмента и обеспечивает более стабильный процесс резания. Настройка подачи должна учитывать характеристики материала, диаметр сверла и глубину сверления.

3. Обеспечение качественной системы подачи и циркуляции режущей жидкости

Одним из ключевых факторов успешной работы расточных машин является система подачи режущей жидкости. Она не только охлаждает режущий инструмент, но и удаляет стружку из зоны резания, что особенно важно при глубокой обработке. Для этого необходимо поддерживать достаточное давление и поток жидкости, а также использовать качественные фильтры, которые предотвращают засорение системы. Чистота и правильное давление жидкости напрямую влияют на качество обработки и срок службы инструмента.

Расточно-наплавочный станок СМР-400

4. Контроль параметров работы машины

Современные глубокие расточные машины должны быть оборудованы индикаторами контроля различных параметров, таких как нагрузка на шпиндель, скорость подачи, давление и расход режущей жидкости. Эти показатели позволяют своевременно обнаружить отклонения от нормы и предотвратить поломки или снижение качества обработки. Регулярный мониторинг и контроль этих параметров обеспечивают стабильную работу станка и продлевают срок его эксплуатации.

5. Точная настройка режущего инструмента перед началом работы

Перед началом сверления крайне важно правильно настроить ориентацию режущего инструмента и его положение относительно заготовки. Инструмент должен быть точно ориентирован, а расстояние между направляющей втулкой и торцевой поверхностью заготовки должно быть минимальным. Это позволяет избежать вибраций и отклонений от заданной траектории, что улучшает точность работы и снижает вероятность повреждения инструмента.

Преимущества соблюдения рекомендаций

Применение вышеперечисленных рекомендаций позволяет значительно повысить производительность работы глубоких расточных станков. Основные преимущества включают:

- Увеличение точности обработки отверстий, особенно при глубоком сверлении.

- Снижение износа режущего инструмента и увеличение его срока службы.

- Стабильная работа машины благодаря контролю и управлению ключевыми параметрами.

- Повышение безопасности операторов благодаря своевременному мониторингу нагрузки и других показателей.

- Улучшение общего качества производственных процессов и уменьшение брака.

Процесс резания внутренней части детали

Заключение

Эффективная работа глубоких расточных машин зависит от множества факторов, начиная от правильной настройки оборудования и заканчивая регулярным контролем параметров процесса. Внедрение современных систем мониторинга и управления, а также обеспечение качественной системы подачи режущей жидкости, позволяет значительно улучшить производительность оборудования и повысить качество обработки. Следуя предложенным рекомендациям, предприятия смогут добиться более высоких результатов при использовании расточных станков и оптимизировать свои производственные процессы.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии