Интеграция CAM-систем и ИИ для повышения производительности станков

Многоцелевые обрабатывающие станки играют ключевую роль в производственных процессах благодаря своей универсальности и способности выполнять сложные задачи. Для реализации их полного потенциала необходимо использование современных программ управления, которые автоматизируют процессы, повышают точность и улучшают качество обработки. В этой статье рассмотрим инновационные решения, позволяющие оптимизировать работу многоцелевых станков и достичь максимальной производительности.

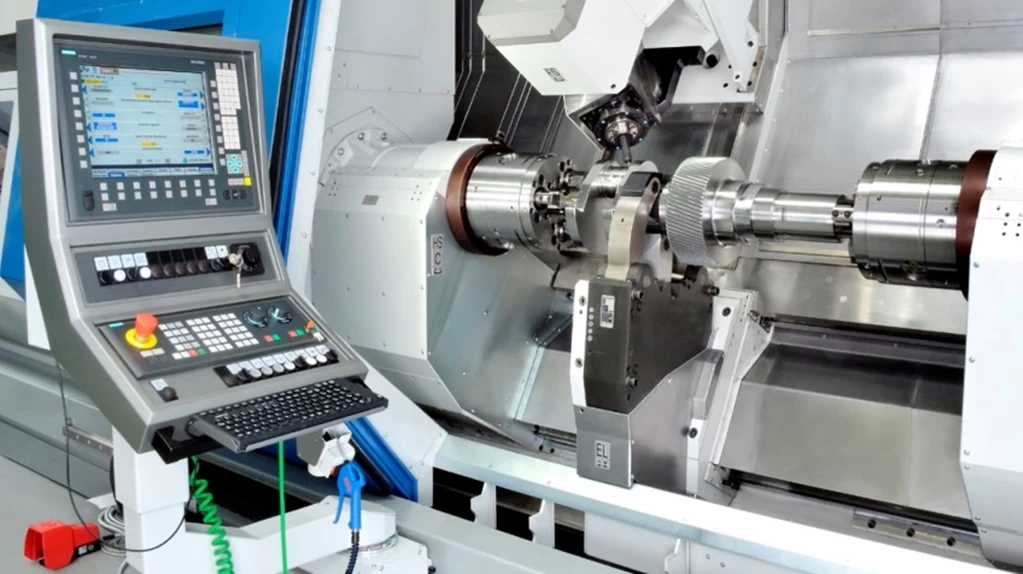

1. Числовое программное управление (ЧПУ): современное развитие

ЧПУ является основой работы современных станков. Программы управления движением осей и инструментов позволяют выполнять сложные задачи с высокой точностью. Сегодня программное обеспечение для ЧПУ значительно эволюционировало, предложив операторам интуитивные интерфейсы и расширенные функции, такие как автоматическая коррекция ошибок и прогнозирование износа инструмента.

Числовое программное управление

Ключевые возможности современных ЧПУ-систем:

- Автоматическая калибровка и настройка станков

- Визуализация процесса обработки в реальном времени

- Прогнозирование износа инструментов и предотвращение поломок

- Оптимизация траекторий для сокращения времени обработки

Эти инновации позволяют операторам эффективно управлять станками, минимизировать ошибки и значительно повысить производительность.

2. CAM-системы: автоматизация и повышение точности

Системы автоматизированного производства (CAM) играют ключевую роль в программировании многоцелевых станков. CAM-программы автоматически генерируют управляющие коды на основе 3D-моделей деталей, что минимизирует ошибки и гарантирует высокую точность обработки.

Преимущества CAM-систем:

- Автоматическая генерация программ для сложных деталей

- Интеграция с CAD-системами для упрощения проектирования

- Оптимизация траекторий инструментов для повышения эффективности

- Симуляция процессов для предотвращения ошибок

CAM-системы сокращают время настройки и повышают точность выполнения операций, особенно в производстве сложных деталей.

Системы автоматизированного производства

3. Виртуальная симуляция и цифровые двойники

Технологии виртуальной симуляции и цифровых двойников позволяют моделировать работу станков в виртуальной среде до начала реального производства. Это помогает выявлять ошибки и оптимизировать траектории обработки еще до запуска оборудования.

Преимущества цифровых двойников:

- Безопасная симуляция процессов без риска повреждений

- Точное планирование времени и затрат

- Анализ данных для предотвращения сбоев

- Оптимизация параметров обработки и времени операций

Использование цифровых двойников повышает точность и снижает количество брака, позволяя лучше понимать поведение станка.

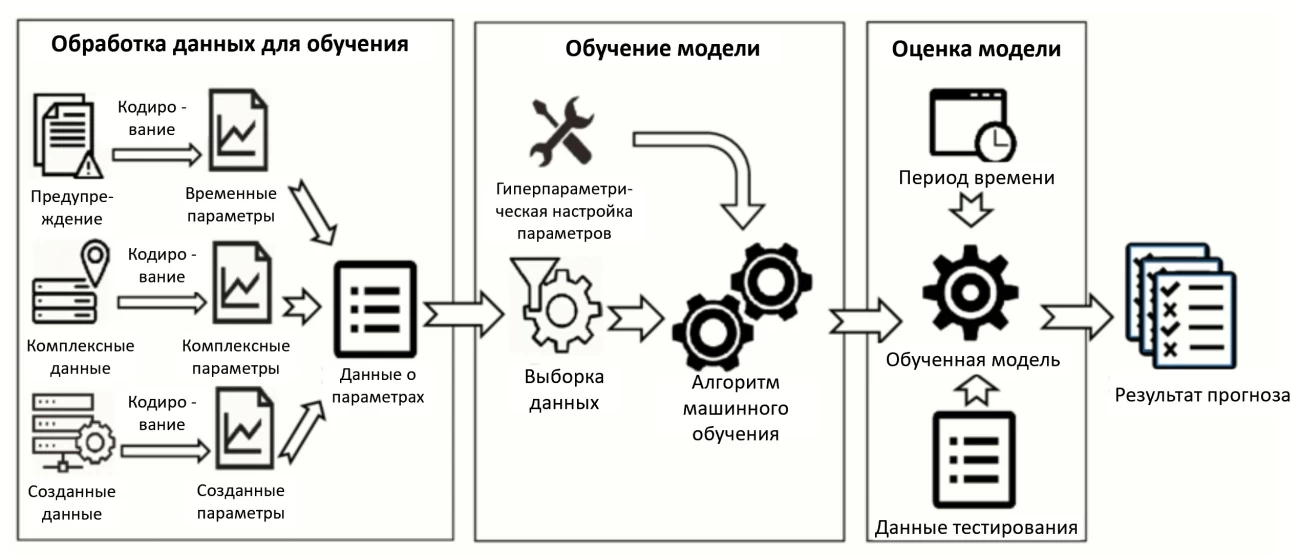

4. Искусственный интеллект и машинное обучение

Внедрение ИИ и машинного обучения открывает новые возможности для программирования станков. ИИ-системы анализируют данные и автоматически оптимизируют настройки оборудования, улучшая производительность и точность обработки.

Применение ИИ:

- Автоматическая оптимизация параметров обработки

- Самообучающиеся системы для повышения точности

- Прогнозирование неисправностей и их устранение

- Автокоррекция в реальном времени

ИИ помогает улучшить качество продукции и сократить издержки, открывая новые горизонты для автоматизации.

Схема машинного обучения

5. Облачные технологии и удаленное управление

Облачные решения позволяют операторам управлять станками удаленно, что упрощает контроль за производством и оптимизацию процессов в реальном времени.

Преимущества облачных технологий:

- Доступ к данным с любого устройства

- Управление несколькими станками одновременно

- Хранение данных для анализа и улучшений

- Обновления программного обеспечения без остановки производства

Облачные технологии позволяют быстро реагировать на изменения и улучшать контроль над качеством производства.

Процесс удаленной работы за многоцелевым обрабатывающим центром

6. Интеграция с CAD/CAM-системами и автоматизация процессов

Современные решения для программирования станков включают интеграцию с CAD/CAM-системами, что позволяет автоматизировать проектирование и производство. Это особенно полезно для предприятий с индивидуальными заказами.

Преимущества интеграции:

- Мгновенная передача данных между проектными и производственными системами

- Сокращение времени подготовки к обработке

- Минимизация ошибок при настройке оборудования

- Автоматическая корректировка параметров обработки

Интеграция ускоряет запуск новых проектов и повышает гибкость производственных процессов.

Заключение

Инновации в программировании многоцелевых станков, такие как CAM-системы, цифровые двойники, ИИ и облачные технологии, значительно повышают точность, качество и эффективность обработки. Внедрение этих решений позволяет оптимизировать производственные процессы, сократить затраты и улучшить качество продукции, делая предприятия более конкурентоспособными.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии