Производство деревянных поддонов как бизнес

деревянный поддон на станке

Производство поддонов - выгодно или нет?

Сегодня все больше людей задумываются об открытии собственного бизнеса. Однако на начальном этапе часто требуются значительные финансовые вложения, что может отпугнуть многих предпринимателей. Ведь цель бизнеса – зарабатывать деньги, а не тратить их. Поэтому многие опасаются рисковать крупными суммами и, в конечном итоге, отказываются от своей мечты.

Но есть решение. Изготовление тары – один из тех бизнесов, который может оказаться гораздо более прибыльным, чем производство самих товаров. Тара востребована всегда, даже в кризисные времена, когда отказаться от нее невозможно. Отличным примером подобного бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это плоская платформа, чаще всего изготавливаемая из дерева, предназначенная для хранения и перемещения грузов с помощью вилочных погрузчиков. Груз можно легко закрепить на поддоне, что делает их незаменимыми на складах, в производственных цехах, логистических компаниях и агропромышленных предприятиях. Кроме того, поддоны используются для транспортировки грузов на грузовиках, поездах и кораблях.

Хотя существуют поддоны из металла и пластика, деревянные поддоны остаются наиболее выгодным вариантом. Их производство требует минимальных затрат: нужны лишь дерево, гвозди и базовые инструменты. В данном бизнесе используется самая простая древесина, без необходимости в специальной обработке. Все, что нужно, – нарезать доски и бруски определенных размеров и соединить их гвоздями. Процесс настолько прост, что не требует привлечения квалифицированных специалистов.

Также не потребуется крупных финансовых вложений. Достаточно найти поставщика досок и организовать простую производственную линию. Для начала можно использовать обычный гараж в качестве производственного помещения, а для работы будет достаточно одного-двух человек. При необходимости, производство легко масштабируется.

Поддоны востребованы как на внутреннем, так и на внешнем рынках, и чаще всего их покупают оптом. Найти надежного и постоянного покупателя не составит труда. Этот бизнес быстро окупается и начинает приносить стабильную прибыль. Минимальные инвестиции – максимальная отдача.

Выбор типа поддонов

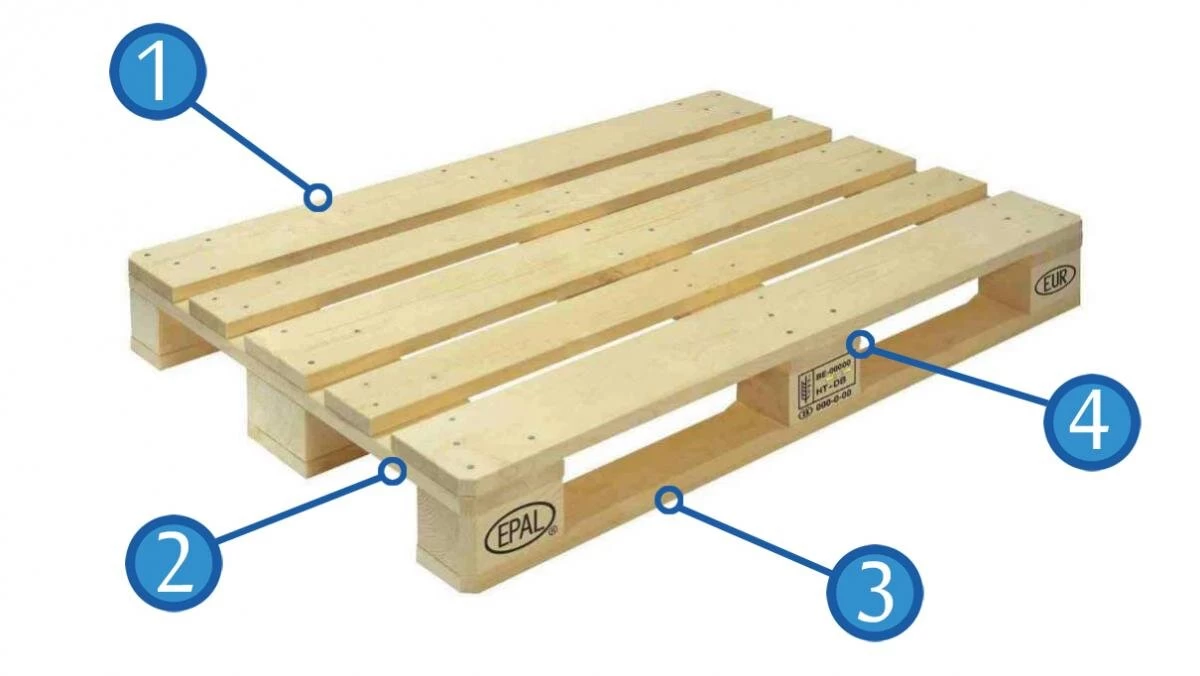

Поддоны бывают разных размеров и конструкций. Стандартный поддон обычно имеет размеры 800х1200 мм или 1000х1200 мм. Он состоит из настила, нижних досок (лыж), поперечных досок и бобышек. Для изготовления поддонов обычно используется сосна или другая недорогая древесина.

европоддон

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Для сборки деталей используются гвозди двух разных размеров. Длинные гвозди применяются для крепления всех досок к бобышкам, а короткие — для фиксации досок настила с поперечными элементами.

Для создания успешного бизнеса необходимо следовать международным стандартам качества. В России, Беларуси, Украине и других странах СНГ производство поддонов регулируется ГОСТами 9078-84 и 9557-87. Последний практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, по которым изготавливаются «европаллеты». Это открывает выгодные возможности, так как такие поддоны можно экспортировать на западные рынки. Кроме того, продажа поддонов европейского качества по более низким ценам на территории СНГ также является выгодной стратегией.

Перед началом производства важно провести анализ рынка и определить, по каким стандартам будут изготавливаться паллеты. Следует ориентироваться на потребности потенциальных клиентов. Лучше всего заранее заключить соглашения на поставку поддонов со складами, заводами или другими предприятиями. Это позволит вам быстрее получать прибыль уже с первых партий продукции.

Некоторые компании нуждаются в поддонах нестандартных размеров и конструкций. В таких случаях конкуренция будет значительно ниже. Главное — заключить долгосрочный договор на поставку большого объема поддонов, что поможет снизить риски.

Процесс сборки поддонов схож для всех типов, поэтому при необходимости можно легко перейти на производство другого вида поддонов.

EPAL

Европаллеты заслуживают отдельного внимания, так как их производство требует более тщательного подхода по сравнению с обычными поддонами. Однако, это также открывает возможность для более высокой цены на рынке. Европаллеты, чаще всего, представлены как поддоны EPAL Euro Pallet или EPAL 1. Кроме EPAL 1, существуют также паллеты EPAL 2 и EPAL 3 с размерами 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 с размерами 600х800 мм. Несмотря на то, что спрос на EPAL 2, EPAL 3 и полуподдоны меньше, они все же находят своих покупателей.

Поддоны EPAL 1 обладают следующими характеристиками: их безопасная грузоподъемность составляет 1500 кг, а вес — около 25 кг. Размеры EPAL 1 включают длину 1200 мм, ширину 800 мм и высоту 144 мм. Согласно стандартам, допускается отклонение по ширине и длине на ±3 мм и по высоте на +7 мм.

Организация производства

На первом этапе достаточно разместить оборудование в гараже, а для работы потребуется всего два-три сотрудника. При необходимости производство можно без труда расширить. Процесс изготовления паллетов включает два ключевых шага: обработку древесины и сборку поддонов.

Подготовка древесины

Для успешного запуска производства нужно сначала решить вопрос с поставкой древесины. Местоположение вашего производства и необходимое оборудование будут зависеть от этого выбора. Лучше всего разместить производство в непосредственной близости от деревообрабатывающего комбината. Это позволит сэкономить на доставке древесины, а также снизить зависимость от транспортных компаний, что минимизирует риски задержек в производственном процессе. В противном случае, задержка доставки древесины может привести к остановке всего производства.

Иногда возможно договориться о размещении производства на территории самой лесопилки, что является наиболее выгодным вариантом. Желательно закупать уже распиленную и обработанную древесину. Хотя она дороже, чем сырые бревна, это избавляет от необходимости приобретения дорогостоящего оборудования для распиловки и фитосанитарной обработки. К тому же, потребуется меньше места и работников, что важно на начальном этапе, когда бюджет ограничен. Если древесина уже обработана, вам понадобится лишь небольшая пилорама для получения досок нужного размера и подрезки углов поддонов.

Бобышки можно либо закупать в готовом виде, либо нарезать самостоятельно. В последнем случае целесообразно приобрести автоматический станок для торцовки, что сэкономит время и освободит рабочих для других задач.

Также можно сократить расходы на древесину, используя обрезной материал, так как готовые детали уже не требуют дополнительной обработки.

Сборка поддона

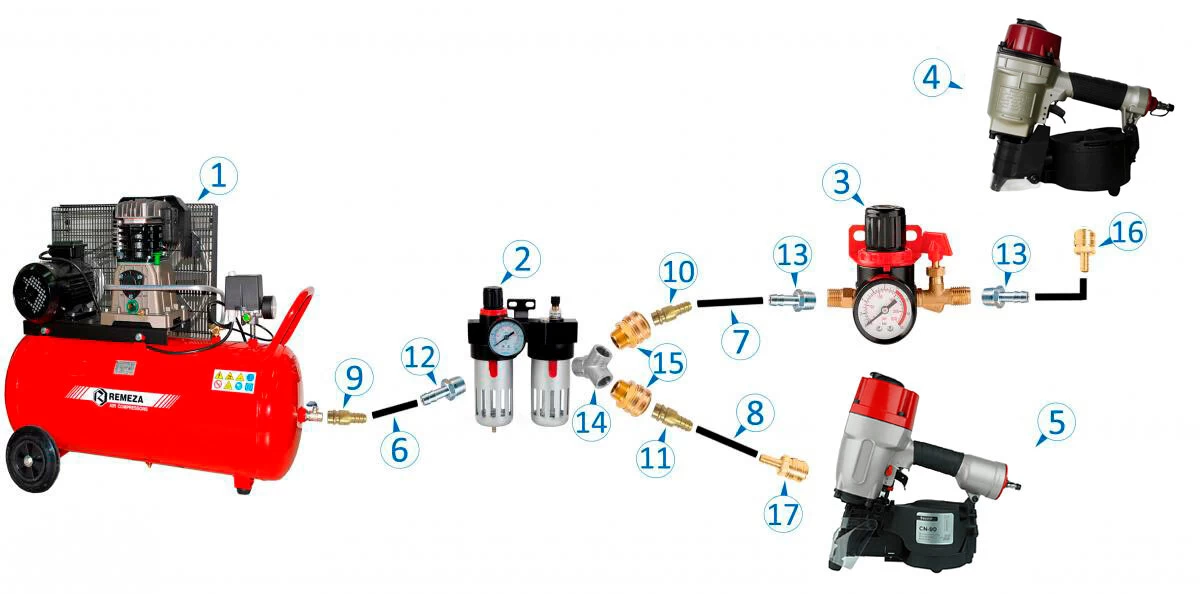

Для сборки паллет мы рекомендуем использовать полуавтоматическую линию. Мы подготовили для вас детализированную схему, на которой наглядно показано, как корректно подключить два пневматических пистолета. Подключение дополнительных пистолетов осуществляется по такому же принципу.

1 Компрессор

2 Блок подготовки воздуха

3 Регулятор давления

4 Пистолет CN-575Пистолет CN-90

6 Шланг не менее 5 метров

7 Шланг не более 10 метров (длина от блока до пистолета)

8 Шланг не более 10 метров

9-11 Быстросъемная ПАПА х елочка

12-13 Переходник - елочка (с обжимным кольцом) блистер Fubag

14 Переходник Y - образный (блистер) FUBAG

15 Муфта быстросъемная - резьба наружная

18-17 Быстросъемная МАМА x елочка

Пневматические пистолеты

В полуавтоматической линии для сборки поддонов используются два пневматических гвоздезабивных пистолета: один для длинных гвоздей, другой для коротких.

Важно соблюдать технику безопасности при работе: надевайте перчатки, защитные очки и наушники.

Если вы собираете стандартные поддоны, для длинных гвоздей рекомендуем использовать пистолет CN-90, который работает с гвоздями длиной от 45 до 90 мм и диаметром 2,8-3,33 мм. Удобно, когда один инструмент подходит для разных размеров гвоздей, так как это исключает необходимость приобретения дополнительного оборудования. Для коротких гвоздей обычно выбирают более легкий и доступный пистолет, например, CN-55 или CN-57. Пистолет CN-55 забивает гвозди длиной 25-55 мм, а CN-57 – 25-57 мм, оба подходят для гвоздей диаметром 2,1-2,3 мм.

Для сборки поддонов EPAL требуются другие нейлеры. Пистолет CN-130 предназначен для забивания длинных гвоздей длиной 75-130 мм и диаметром 3,1-3,8 мм. Для коротких гвоздей лучше использовать модель CN-65, которая забивает гвозди длиной 32-65 мм и диаметром 2,1-2,9 мм.

Хотя теоретически можно использовать один пистолет для гвоздей разной длины, это нерационально. Постоянная смена гвоздей в одном пистолете требует много времени, снижая производительность и, следовательно, прибыль предприятия.

Компрессор

Для небольшого производства лучше использовать обычный масляный поршневой компрессор с ременным приводом и ресивером объемом не менее 100 литров. Безмасленные графитовые компрессоры не подходят для работы по 8 часов в сутки ежедневно, так как графитовые пластинки быстро изнашиваются, и их замена составляет половину стоимости компрессора. Масляные компрессоры просты в обслуживании — достаточно регулярно менять масло, и при соблюдении правил эксплуатации они прослужат долгие годы.

Выбор компрессора зависит от размеров производства. Например, при интенсивной работе пистолеты могут тратить до 180 литров воздуха в минуту, и для такой нагрузки потребуется компрессор с ресивером на 100 литров и насосом с производительностью 400 литров в минуту. Если потребление воздуха возрастет, компрессор не сможет достаточно отдыхать и быстро износится.

Рекомендуемые модели компрессоров:

Для двух пистолетов:

- Remeza СБ4/С-50.LB30A – 220 В

- Remeza СБ4/С-50.AB360A – 220 В

- Remeza СБ4/С-100.LB30A – 220 В

- Remeza СБ4/С-100.AB360A – 220 В

Для четырех пистолетов:

- Remeza СБ4/С-200.LB40 – 380 В

- Remeza СБ4/С-200.AB515 – 380 В

Для шести пистолетов:

- Remeza СБ4/Ф-270.LB75 – 380 В

- Remeza СБ4/С-270.AB858 – 380 В

Для крупного производства лучше использовать винтовые компрессоры, которые работают круглосуточно и поддерживают работу нескольких десятков пистолетов. Среди рекомендуемых моделей:

- Remeza ВK7Е-10-500Д – 380 В

- Remeza ВK10Е-10-270 – 380 В

При расширении производства рекомендуется сразу приобрести более мощный компрессор, чтобы избежать частых обновлений оборудования.

Подготовка воздуха и его доставка

Перед использованием сжатого воздуха инструментом, его нужно подготовить: снизить давление, очистить и осушить воздух, а также добавить масло для смазки механизмов. Это продлевает срок службы инструмента и предотвращает простои в производстве. Рекомендуемые блоки подготовки воздуха:

- FRL-1 Aignep – для 2 пистолетов

- FRL-2 Aignep – для 4-6 пистолетов

Регуляторы давления помогают избежать проблем с разным рабочим давлением у пистолетов. Шланги для подачи воздуха должны иметь внутренний диаметр не менее 8 мм, а длина шланга от блока подготовки до инструмента не должна превышать 10 метров.

Организация рабочего места

Процесс нарезки деталей и сборки поддонов можно осуществлять двумя способами: последовательно или параллельно.

При последовательном методе сначала нарезают необходимое количество досок и бобышек требуемых размеров, после чего приступают к сборке поддонов. Сборкой занимается один человек, что делает этот процесс медленным и трудоёмким. Такой подход применяют в случаях, когда ограничены рабочие ресурсы или пространство.

При параллельной организации часть работников занимается нарезкой деталей, в то время как другая часть собирает паллеты. Хотя для этого требуется больше сотрудников, производство становится более быстрым и эффективным. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали сразу оказывались рядом с кондуктором для сборки поддонов.

Для сборки паллетов используется кондуктор, который бывает двух типов:

- Стол (станок) – это металлический каркас, выполненный в форме поддона, предназначенный для быстрой и точной сборки. Детали укладываются на каркас и фиксируются, после чего их остается только скрепить гвоздезабивным пистолетом. Этот метод удобен для работы одного человека. Для удобства нейлеры можно подвесить на тросах над рабочим местом, что также экономит пространство.

- Карусель – более крупная конструкция, состоящая из двух и более столов, закрепленных с разных сторон карусели. Центральная часть конструкции вращается, что позволяет эффективно организовать конвейер. Например, один рабочий забивает длинные гвозди, а другой – короткие. После завершения своей части работы, карусель вращают, и рабочие продолжают сборку с нового поддона. Это повышает эффективность, так как каждый сотрудник выполняет свою задачу, не отвлекаясь на смену инструмента.

Сборка поддона

Процесс сборки поддона начинается с верхней части. Сначала устанавливаются бобышки на кондукторе, затем кладутся продольные рейки, после чего укладываются доски настила. Все детали тщательно сбиваются, чтобы обеспечить надежную фиксацию. После этого поддон переворачивается, и к нижней части крепятся «лыжи». Весь процесс занимает 2-3 минуты.

Если требуется, чтобы углы поддонов были спилены, эта операция выполняется в последнюю очередь, возможно с использованием специального станка.

Заключение

Следуя рекомендациям из этой статьи, можно создать успешный бизнес с минимальными затратами. Для этого не нужны большие стартовые вложения, особые связи или специализированные навыки. Найти покупателей и организовать поставки материалов не составит труда. Остается только приобрести оборудование и грамотно организовать производственный процесс. В качестве примера можно привести небольшие фирмы, где используется полуавтоматическая линия для сборки поддонов. Всего два-три сотрудника могут производить от 500 до 1000 поддонов в день, что обеспечивает быструю окупаемость и стабильную прибыль.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии