Методы очистки металлов. Сравнение особенностей

Современные производства и сервисные процессы требуют удаления различных налетов и покрытий с поверхностей изделий, изготовленных из различных промышленных материалов. В зависимости от назначения этих изделий и типа предприятия используются разные методы очистки.

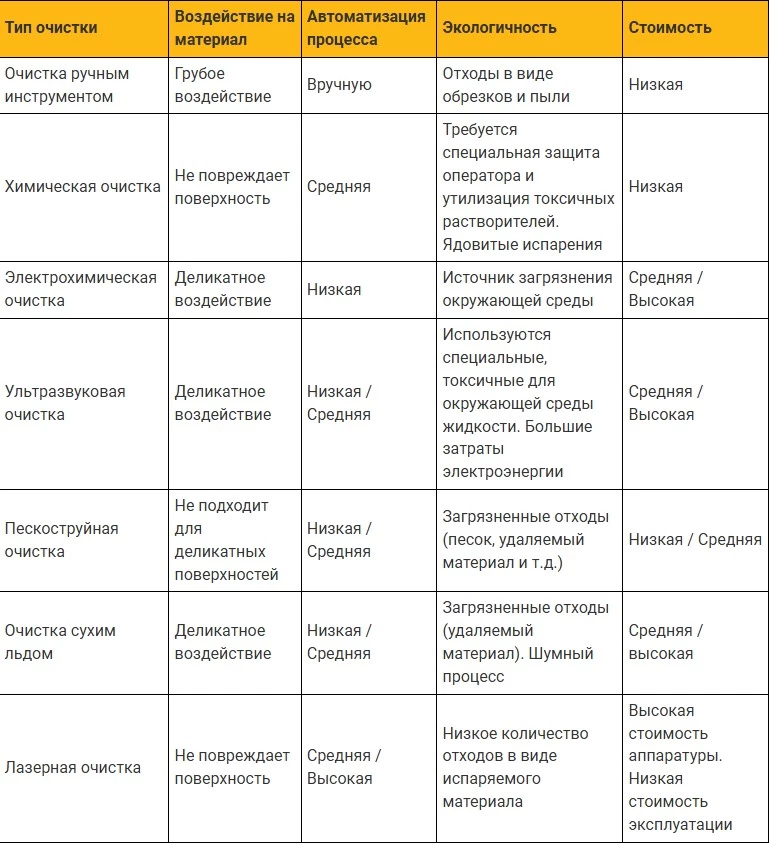

Для удаления слоев органического и неорганического происхождения, коррозии или ржавчины на металле часто применяются пескоструйная и химическая очистка, а также обработка сухим льдом и другие методы. Каждый из них имеет свои особенности и ограничения.

Очистка ручным инструментом

Этот способ представляет из себя удаление ржавчины механизированными инструментами, например, проволочными щётками, шлифовальными и абразивными кругами.

Если к части очищаемой поверхности отсутствует доступ, этот участок подготавливается с помощью немеханических инструментов, таких как наждак, скребки, проволочные щётки.

Так как метод является неавтоматическим, это, с одной стороны, ограничивает скорость и точность выполняемых работ, а с другой, позволяет без применения специфичных инструментов оперативно зачищать конкретные площади.

Химическая очистка

Химический метод удаления краски включает нанесение толстого слоя специальных реагентов, которые реагируют с краской, отслоив её от поверхности.

Этот метод удобен для работы с небольшими поверхностями и обеспечивает хороший результат. Однако использование химических реагентов оказывает негативное воздействие на окружающую среду и представляет опасность для здоровья оператора, который должен использовать средства индивидуальной защиты.

К тому же, химический метод не поддается автоматизации. В основном его применяют для удаления старых лакокрасочных покрытий или ржавчины с ограниченных участков перед нанесением нового слоя краски.

Электрохимическая (гальваническая) очистка

Этот метод основан на пропускании слабого электрического тока через электролит, что вызывает электролитическую реакцию и удаление слоя металла, пораженного ржавчиной. Ионы железных окислов переходят с ржавчины в раствор и на чистый электрод.

Преимуществом электрохимического метода является аккуратная очистка деталей любой формы.

Однако метод имеет и недостатки: его применение ограничено только для удаления ржавчины, процесс занимает много времени, требуется специальное оборудование и агрессивные растворы, которые необходимо утилизировать.

Ультразвуковая очистка

Процесс очистки осуществляется с использованием ультразвуковых волн в специальном моющем растворе. Кавитационные пузырьки, образующиеся преимущественно на границе между жидкостью и очищаемым предметом, значительно ускоряют процесс очистки.

Этот метод относится к щадящим способам очистки, однако он требует значительных энергетических затрат и имеет некоторые экологические недостатки.

Пескоструйная очистка

Металлические поверхности можно очищать как автоматическим, так и полуавтоматическим способом, используя пескоструйную очистку с воздушным потоком под давлением. Оборудование для абразивной обработки сравнительно недорогое и простое в использовании, но из-за высокой скорости и размеров выбрасываемых частиц оно представляет опасность для оператора.

При использовании этого метода оператор должен носить специальные защитные костюмы и учитывать необходимость защиты слуха от шума.

Кроме того, абразивные частицы не только удаляют краску или ржавчину, но и стирают основной материал изделия, что ограничивает применение пескоструйной очистки для сложных конструкций или изделий с тонким слоем металла.

Часто пескоструйная очистка используется в строительстве для обработки бетона или металла, где можно пожертвовать текстурой поверхности ради более быстрого и объемного процесса обработки.

Криоочистка

Криоочистка, или чистка сухим льдом, по сути основана на принципе, аналогичном пескоструйной обработке: использование направленного потока материала для очистки. Однако, в отличие от пескоструйного метода, криоочистка применяет замороженный углекислый газ в виде сухого льда. Этот метод не нагревает поверхность при контакте, что делает его подходящим для работы в зонах с повышенным риском воспламенения или взрыва.

Криоочистка более деликатна по сравнению с пескоструйной обработкой, так как наносит меньший ущерб поверхности. Кроме того, она не вызывает статического электричества, что делает её безопасной для очистки сложных технических устройств, таких как турбины.

В отличие от пескоструйного метода, криоочистка требует специализированного оборудования, способного работать с низкотемпературным материалом, что может увеличить стоимость приборов и потребность в постоянном контроле за наличием сухого льда.

Криоочистка находит применение в различных областях, таких как подготовка кузова автомобиля перед покраской, пищевая промышленность, а также в деревообрабатывающем и бумажном производстве.

Лазерная очистка

Лазерная очистка представляет собой современный метод обработки поверхностей, отличающийся ярко выраженными особенностями. Оборудование для лазерной очистки может иметь разное оснащение и мощность, что определяет их области применения.

Лазерный импульс сосредоточен на верхнем слое материала, мгновенно испаряя его, не проникая в глубину. Благодаря управлению формой лазерного луча, можно очищать текстурированные и рифленые поверхности. Загрязнения не распыляются в воздух, а сразу улавливаются системой очистки, что положительно влияет на здоровье оператора.

Промышленные модели лазерных очистителей могут иметь высокую первоначальную стоимость, но это компенсируется низкими эксплуатационными расходами, менее 100 рублей в час. Эти аппараты эффективно удаляют покрытия, не повреждая внутреннюю структуру изделия, что делает лазерную очистку особенно полезной для обработки пресс-форм или лопастей турбин.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии