Подходы к обработке металлов на 5-осевых фрезерных станках ЧПУ

Всё больше компаний переходят на использование 5-осевых станков с ЧПУ для снижения затрат, повышения точности и увеличения прибыли. Такой шаг позволяет не только ускорить процесс производства, но и повысить производительность сотрудников, сделав их работу более эффективной. Инвестиции в 5-осевые станки дают производителям конкурентные преимущества, упрощая выполнение сложных задач и увеличивая потенциальную прибыль. Это уже не просто тренд, а необходимость для развития промышленности.

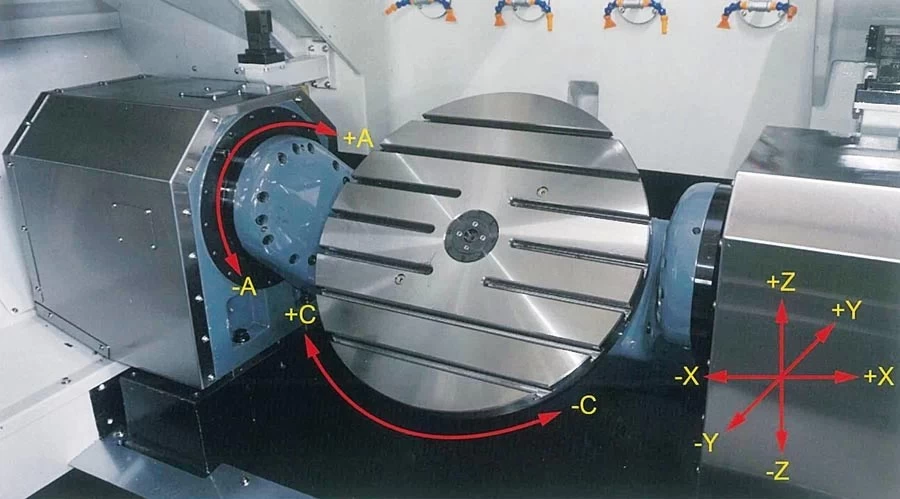

Обычно фрезерные обрабатывающие центры представлены трёхосевыми станками, где оси перемещения X, Y и Z соответствуют системе координат Декарта. Эти станки применяются для обработки геометрических форм и простых деталей. Заготовка фиксируется на тисках или столе, а вращающиеся инструменты (сверла, фрезы и т.д.) удаляют стружку, формируя деталь.

Трёхосевые станки могут одновременно перемещаться по трём осям, но модернизация до 4- или 5-осевых требует дополнительных затрат.

Модернизация трёхосевых станков

4-осевой станок: Формат 3+1

Модернизация трёхосевого станка до 4-осевого может быть реализована с помощью вертикально-фрезерного обрабатывающего центра формата 3+1. В этом случае добавляется поворотная ось A, которая обеспечивает вращение вокруг оси X. Поворотный стол становится четвёртой осью. Современные станки с дополнительным поворотным столом могут одновременно обрабатывать в четырёх осях. Перед покупкой рекомендуется уточнить у поставщика, поддерживает ли ЧПУ такую функцию.

Поворотные оси часто комплектуются зажимными устройствами, такими как 3-кулачковые патроны и задняя бабка с поджимным центром. Дополнительную информацию можно найти в каталоге оборудования.

5-осевой станок

Для создания 5-осевого станка на трёхосевой модели устанавливается наклонно-поворотный стол, который добавляет ещё две оси — наклона и поворота.

Форматы конфигураций

3+2: Используются три линейные оси (X, Y, Z) и две дополнительные оси для позиционирования.

4+1: Обработка в четырёх осях с позиционированием одной из осей.

Преимущества этих конфигураций включают возможность снятия дополнительных осей при необходимости и работы на 3-осевом станке, что расширяет ассортимент выпускаемой продукции. Однако следует учитывать, что рабочая зона при таком комплектовании уменьшается, а стоимость оборудования значительно ниже, чем у полноценных 5-осевых станков.

Полноценные 5-осевые станки

5-осевая обработка позволяет использовать ЧПУ для одновременного движения инструмента и заготовки по пяти осям. Это обеспечивает возможность подхода к заготовке с разных углов, улучшая точность и позволяя изготавливать сложные детали.

Оси станка:

- Ось X: перемещение влево и вправо вдоль стола.

- Ось Y: перемещение вперед и назад вдоль стола.

- Ось Z: перемещение вверх и вниз перпендикулярно столу.

- Ось A: вращение вокруг оси X.

- Ось C: вращение вокруг оси Z (иногда называется осью B, если вращение происходит вокруг оси Y, в зависимости от конструкции).

Эти оси обеспечивают высокую точность и возможность создания сложных форм, снижая время наладки и улучшая качество обработки.

Одновременная 5-осевая обработка

Этот метод предполагает одновременное движение всех пяти осей, что позволяет достичь плавной и непрерывной траектории резания. Это позволяет обрабатывать более сложные детали с меньшим количеством наладок и с большей точностью, снижая риск столкновений и улучшая качество поверхности.

Преимущества 5-осевой обработки

- Повышенная точность: Изготовление сложных деталей с высокой точностью.

- Гибкость: Обработка деталей под разными углами.

- Эффективность: Сокращение времени наладки и улучшение качества поверхности.

Формообразующие процессы

5-осевая обработка включает резание по пяти осям, что обеспечивает большую гибкость и точность. Это позволяет обрабатывать сложные геометрические формы более эффективно.

Ключевые аспекты 5-осевой обработки

- Оптимизация процесса: Наклон инструмента или стола позволяет достичь оптимального расположения для увеличения срока службы инструмента и сокращения времени обработки.

- Непрерывная обработка: Постоянная регулировка ориентации инструмента повышает качество поверхности и эффективность работы.

- Предотвращение столкновений: Современные CAM-системы защищают от столкновений, минимизируя повреждения оборудования и деталей.

- Одна установка — одна обработка: Все операции выполняются на одной единице оборудования, что сокращает время и затраты.

Режимы работы 5-осевых станков

3+2: Позиционная обработка, где трёхосевой станок превращается в 5-осевой за счёт наклонно-поворотного стола. Этот режим обеспечивает высокую жёсткость и универсальность, но имеет ограничения в геометрической проходимости.

4+1: Одновременная работа в четырёх осях с позиционированием одной из осей. Этот режим также предоставляет возможность увеличения производительности и универсальности, но может иметь ограничения по геометрии.

Одновременная работа в 5 осях

При одновременном движении всех пяти осей достигается плавная траектория резания, улучшая качество детали и сокращая время цикла обработки. Это идеальный выбор для сложных деталей и фигурных поверхностей.

Центральная точка инструмента (TCP)

Важным аспектом 5-осевой обработки является поддержание постоянного положения TCP, что обеспечивает точность обработки, чистоту поверхности и снижает износ инструмента.

Выбор 5-осевого станка

При выборе 5-осевого станка учитывайте сложность обработки и требования к качеству. Полноценная 5-осевая обработка необходима для сложных деталей, в то время как режимы 3+2 или 4+1 могут подойти для менее сложных задач и тех, где можно допустить некоторые компромиссы.