Пример использования аддитивных технологий в литейном производстве

В современном производстве всё чаще применяются технологии послойного наращивания элементов оснастки для литья. В этом контексте мы рассмотрим реальный пример, когда 3D-технологии прямой печати форм по цифровым моделям позволили отечественному заводу получать качественные детали.

Применение аддитивных технологий значительно сокращает количество промежуточных этапов и ускоряет процесс от проектирования до получения готовых отливок. Рассмотрим классический подход и его альтернативу.

Классическая технология

В качестве примера рассмотрим отливки рабочих элементов для электроцентробежных насосов, используемых в нефтедобыче. Качество этих установок напрямую зависит от используемых деталей, которые изготавливаются из чугуна путём литья в песчаные формы с использованием холоднотвердеющих смесей (ХТС).

Процесс начинается с создания модели отливки на основе чертежей и расчётов конструкторов и технологов. Модели обычно изготавливаются из дерева, пластика, металла или полистирола. Они проектируются с учётом усадки металла и неравномерного охлаждения.

Кроме модели, часто требуются стержни для формирования полостей в отливке, которые невозможно создать только на основе модели. Таким образом, процесс создания качественной отливки требует учёта множества деталей на всех этапах, от проектирования до заливки и кристаллизации расплава.

Аддитивная технология

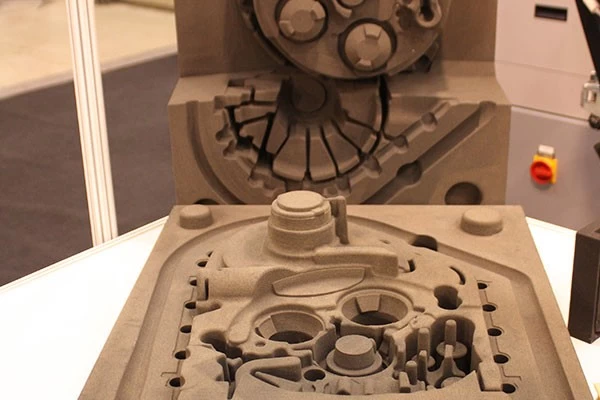

Для печати деталей электроцентробежных насосов был использован отечественный 3D-принтер, предназначенный для создания литейных форм и стержней из песчано-полимерной смеси по цифровой модели. Эта технология позволяет за 10–12 часов изготовить до 2 тонн форм или стержней, не требуя модельной оснастки. Принтер особенно эффективен при производстве изделий с широкой номенклатурой и в малых сериях.

Важным аспектом является то, что данное оборудование полностью разработано, производится и обслуживается в России. Используются отечественные расходные материалы, а техническая поддержка предоставляется на территории РФ. Это позволяет заказчику:

- Исключить внешнеэкономические риски

- Получать конкурентоспособные цены

- Использовать отечественное программное обеспечение

- Избежать зависимости от санкций

Сравнение технологий

Чтобы оценить преимущества аддитивных технологий, на заводе было проведено сравнение классической технологии ХТС и 3D-печати форм. Одним из главных достоинств 3D-печати является отсутствие необходимости в изготовлении модельной оснастки, что в классической технологии занимает 80% времени, отведённого на проектирование отливки. В результате, использование 3D-принтера позволяет сократить время и затраты, как финансовые, так и человеческие.

В лаборатории завода были проверены свойства форм, полученных обеими технологиями. Оценивались предел прочности при растяжении и газотворная способность смеси. Результаты оказались почти идентичными и в пределах нормы.

Качество отливок, изготовленных по обеим технологиям, также было оценено по показателям шероховатости и геометрической точности. Значительных расхождений по этим параметрам не обнаружено. Уровень дефектов литейных форм, а также дефекты отливок остались на одинаковом уровне – в пределах 5% и 20% соответственно.

Отметим, что детали насосов, изготовленные с помощью аддитивных технологий, показали даже лучшие характеристики по сравнению с серийными деталями, созданными по классической технологии ХТС.

Таким образом, будущее литейного производства, безусловно, связано с широким внедрением 3D-печати форм. Эта технология существенно снижает стоимость и ускоряет выполнение проектов, при этом качество результатов не уступает традиционным методам.