Изготовление деталей на заказ: принципы работы и особенности процесса

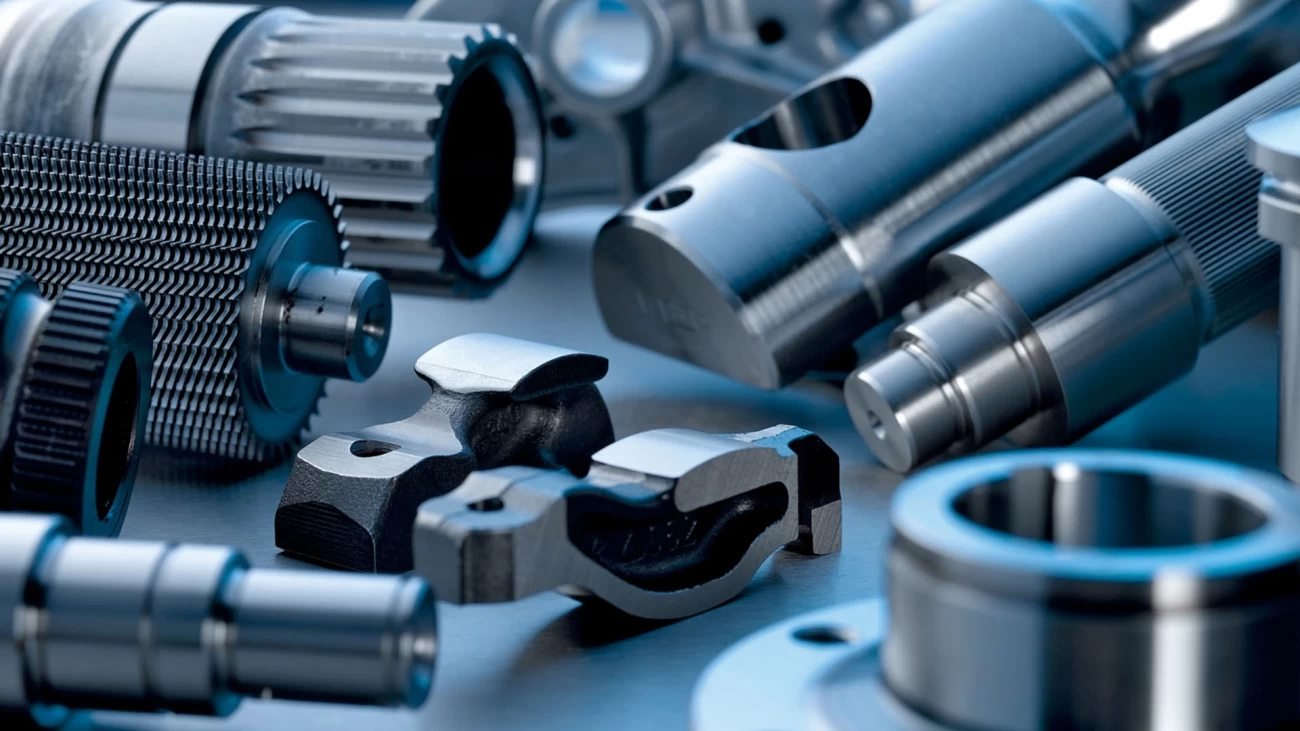

На производстве нередко случаются ситуации, когда станки, купленные несколько десятков лет назад, выходят из строя из-за износа определённых деталей. Поиск замены на рынке или у производителя часто заканчивается неудачей: такие комплектующие давно сняты с производства. Однако это не означает, что весь станок подлежит утилизации. Нужную запчасть можно изготовить на заказ на предприятиях, специализирующихся на производстве деталей с использованием токарных станков, ЧПУ и других технологий. Эта услуга называется «изготовление деталей на заказ».

Например, в Москве и других городах РФ эту услугу предлагают как крупные металлообрабатывающие заводы, так и небольшие предприятия с одним-двумя станками. Выбор исполнителя зависит от:

- Необходимого количества деталей;

- Срочности выполнения работ;

- Сложности заказа и других факторов.

Современные технологии позволяют воссоздать любую запчасть в кратчайшие сроки.

Подготовительный этап

Чтобы получить точную копию, нужно предоставить оригинал детали или её чертёж. Если у производителя станка, выпущенного много лет назад, нет готовых запчастей, можно запросить у них схему, по которой производились станки. Это будет исходным материалом для воспроизведения нужных элементов.

Далее согласовываются все подробности: объём металла, его разновидность и другие параметры, которые позволят с минимальными затратами времени и материалов выполнить задачу. Выбираются также токарный станок и его инструменты, такие как плашка, сверло, резец и т.д. Выбор инструментов зависит от свойств рабочего материала и типа выполняемых работ. Подбор станка, учитывающего производительность и мощность, определяет сроки изготовления, количество деталей и точность работы. Стандартные токарные станки с ЧПУ, благодаря заданной программе и минимальному вмешательству мастера, способны создавать точные копии деталей. Важно лишь правильно отладить и настроить оборудование, что делают специалисты предприятия. Когда все компоненты процесса выбраны и утверждены, начинается непосредственное изготовление.

Производственный этап

Токарный станок работает за счёт вращательных и поступательных движений. Вращение заготовки, закреплённой на штоке, обеспечивает равномерную обработку поверхности, а поступательные движения инструмента придают нужные формы. Это позволяет изготавливать детали любой сложности с различными конфигурациями, включая тончайшие насечки и резьбу.

После отладки оборудования и задания программы, заготовка устанавливается на станок и проводятся контрольные замеры. Затем агрегат запускается и начинает обработку. Мастер следит за процессом, чтобы все циклы проходили без сбоев. В редких случаях могут возникнуть нестыковки между операциями, и тогда необходимо перенастроить агрегат. Возможно также ручное изменение положения заготовки, что оговаривается заранее. Конечным итогом работы становится готовая деталь, полностью соответствующая оригиналу.

Возможные недостатки и их устранение

Инструменты, такие как резец и плашка, могут создавать шероховатость на поверхности готовых изделий. Это можно исправить дополнительной обработкой, шлифовкой, термическим или механическим воздействием. При необходимости деталь можно покрыть защитным слоем лака или краски.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии