За каждым производством стоят годы разработки

У нашей компании многолетний опыт работы на рынке. Одна из его важных составляющих – квалифицированные специалисты. Сегодня мы познакомим вас с одним из них. Главный конструктор компании «Промобит» Владимир Якимов работает в нашей команде с 2015 года. Он рассказал о том, как разрабатывают продукты под маркой BITBLAZE, об особенностях и трендах развития своего направления, какие требуются сегодня кадры и многое другое.

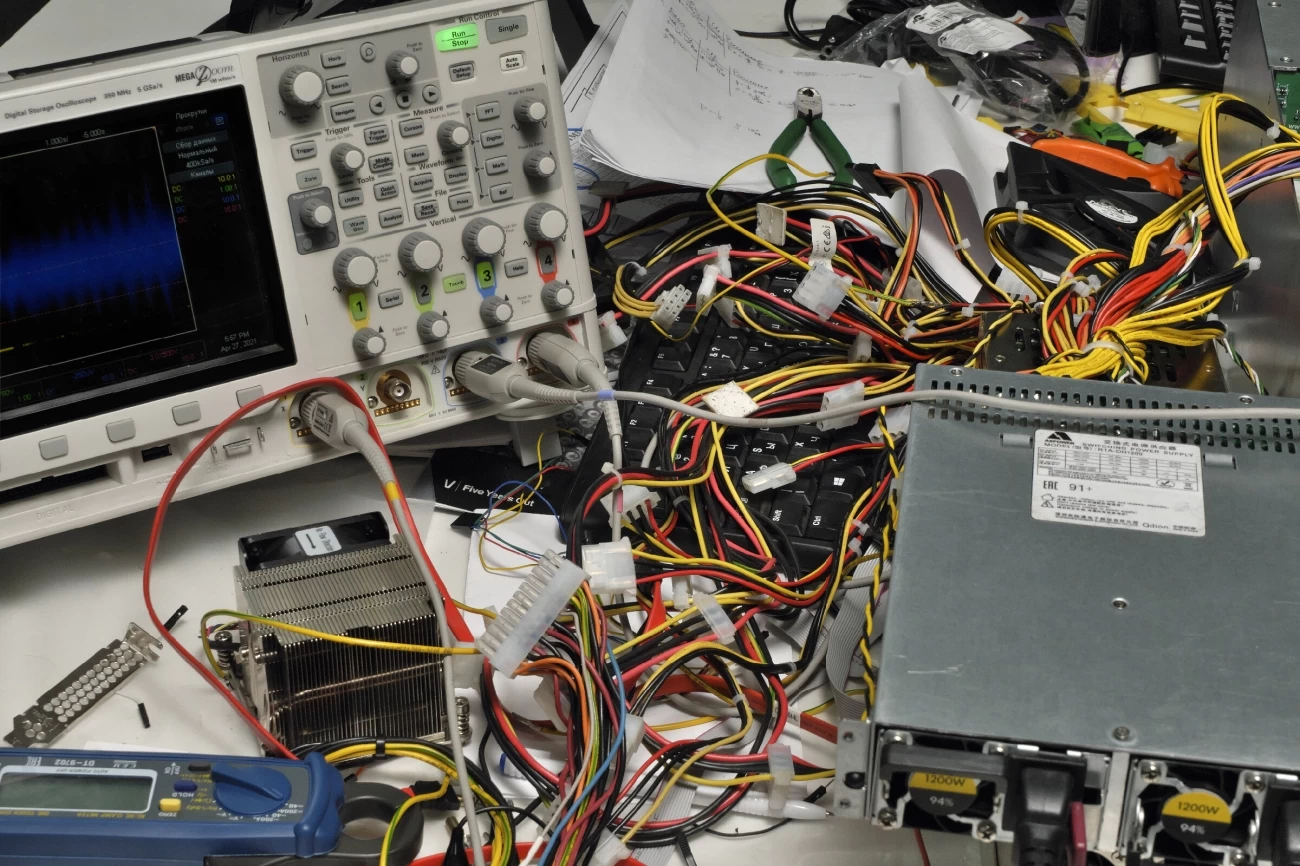

У разработчиков своя специфика: концепция уже придумана, архитекторы поработали, а наша задача придумать, как сделать в России, изготовить и произвести, плюс решить фундаментальные проблемы вроде целостности сигнала. Нужны хорошие умы, которые могут справиться с поставленными задачами. К сожалению, в России не так уже много информации по теме. Она вся какая-то полузакрытая, каждый ее хранит в своем мирке, делиться мало кто готов, а если и готов, то очень поверхностно. Многое приходится самим изучать, тестировать, проверять. Грубо говоря: мы хотим, чтоб что-то работало с этим и вот этим, но у нас на пути между элементами есть фундаментальная проблема – передать сигнал на конкретное расстояние. Зачастую можно потратить несколько лет на то, чтобы придумать как этот сигнал передать. Это когда мы говорим о микроэлектронике в целом, а когда речь идет о создании конкретного изделия, то тут тоже хватает своих тонкостей.

Владимир Якимов

Например, в нашей стране производство корпусов находится в зачаточном состоянии: нет фактически ни одного предприятия, куда бы можно было прийти и заказать сразу изготовление необходимого нам корпуса. Как правило, ответ один: оборудование у нас есть, но сделать мы не можем, так как нет компетенций и необходимого оснащения. Приходится идти обходными путями, упрощать, делать менее удобные варианты вместо того, что хотелось бы сразу получить, ориентируясь на удобную и красивую продукцию мировых производителей. За этим удобством и красотой у каждой иностранной известной компании стоят годы, даже десятки лет разработок, итерационного подхода. Поэтому сегодня и нам в России нужно всё развивать, тестировать, нарабатывать опыт, что в итоге требует достаточно серьезных вложений.

Существует общий тренд – закрывать российскими продуктами возникшие потребности, сертифицировать и внедрять импортозамещенные изделия в госсектор. Ряд крупных компаний, которые занимались «железом», покупали его большими партиями за рубежом, видят, что создание российских аналогов является затратным процессом, и они нацеливаются на получение сертификации все тех же китайских изделий и пытаются их «русифицировать». Но с чего-то все-таки нужно начинать: кто-то уже получил финансирование и начинает самостоятельное развитие. Это один из шагов к полноценной российской продукции. Говорить, что «сделаем всё сами» легко, а вот разобраться и пройти постепенно все этапы, – реальный и тернистый путь.

«Почему так долго?» Если мы хотим конечному потребителю показать готовый продукт, то всё зависит от того, что мы хотим получить. Например, для ноутбука это 3-4 итерации с разрывом по полгода между каждой, не меньше, если есть какой-то задел. Если такого задела нет, то всё может очень сильно затянуться. Также и с материнской платой. Везде достаточно фундаментальных проблем. Рассмотрим такой пример: есть материнская плата с процессором «Эльбрус», но она создана для рабочей станции, а не для ноутбука. Чтобы сделать эту плату ноутбучной, внедриться в схему, внести свой задел в другую разработку нужно проделать определенный объем работы. Может оказаться, что эта плата изначально вообще никак не планировалась для использования в ноутбуке, там не продумана работа с аккумуляторной батарей, применение тачпада, реакция на закрытие крышки и т.д. Со стороны кажется, что всё это мелочи, но на их выявление и преодоление уходит время.

Про кадровый вопрос. Нам нужны схемотехники, способные работать с современными компьютерными интерфейсами, преобразователями и т.д. Нужны embedded-разработчики и программисты, которые могли бы программировать микроконтроллеры и т.п. Требуются и просто инженеры-конструкторы, способные сделать правильно топологию плат, чтобы учесть все особенности прохождения сигнала. Всех этих людей не хватает особенно в Омске, с учетом несколько другой специфики промышленности региона, готовых специалистов практически нет. Все кадры в дефиците. Если удается найти разработчика, то нужен год-полтора на то, чтобы он вошел в нашу тему и начал эффективно трудиться.

Многие спрашивают, что проще: взять готового специалиста или научить нового? Однозначного ответа нет. У нас большинство – обученные и выращенные в своем коллективе, а пришедших со своим опытом и сразу готовых к выполнению поставленных задач – единицы. Пару слов о студентах профильных специальностей. Трудно найти старшекурсников, ясно представляющих себе свое будущее, а если таковые попадаются, то как правило уже учатся по целевому договору и уйдут на какой-нибудь завод. Для того, чтобы студентов эффективно рекрутировать, нужно в университетах иметь свою агентурную сеть и выявлять перспективную молодежь.

Еще один момент – тема утечки кадров из регионов в столицу. Все люди разные – кому-то просто необходимо расти в финансовом плане, а кто-то хочет в конкретной области углубляться и развиваться, поэтому всегда есть и те, кто уезжают, и те, кто остаются. В принципе, каждый выбирает сам: можно уехать в Москву, устроиться там в какой-нибудь банк и получать большие деньги, а кто-то решает быть классным инженером у себя в регионе. Конечно, финансовый фактор оказывает свое действие на нашу сферу, и от этого никуда не уйти.

Про свое производственное оборудование. Несколько лет назад мы заказывали необходимое у сторонних партнеров. Сейчас, чтобы начать догонять уже импортные аналоги, а в стране, как мы уже говорили выше, практически нет подготовленных для наших задач производств, долго искали финансирование, получили его, приобрели и осваиваем. Многие уже слышали, что мы закупили автоматизированную линию поверхностного монтажа печатных плат, но изначально не ставится задача на ней зарабатывать, первая цель – как можно быстрее совершать итерации при разработке своих продуктов, не заказывать их где-то на стороне. Мы разработали платы, нам их произвели, производить в России хорошо, и есть предприятия, способные произвести, но вот монтировать – проблемно, долго и дорого. В дальнейшем можно будет говорить и о контрактном производстве.

Про отечественные блоки питания. В этой области нехватка специалистов, теоретическая база нужна большая, и есть огромные проблемы с проектированием. Там необходим немножко другой тип схемотехников, и по факту, главная проблема – знания, как это сделать. Вторая важная проблема – материалы, которых нет в стране. Чтобы сделать компактный блок питания высокой мощности нужны крутые материалы для сердечников. В России они очень крупных габаритных размеров, а в Китае есть требуемое, но только под их местное производство. То есть китайцы делают для себя и никому не продают, и получается, что это фактически непокупаемые элементы. Далекие от нашей отрасли люди удивляются, почему нельзя сделать «такие простые», как им кажется, устройства, как блоки питания для компьютеров. А за каждым производством качественных зарубежных блоков питания стоят серьезные научные разработки. Самый простой способ для того, чтобы начать осваивать тему – купить готовые изделия у таких производителей, разобрать и собирать из тех компонентов, что были внутри: если нужно произвести опытный образец это, наверное, единственный выход. Даже если вы обратитесь к китайским производителям, то получите ответ: мы сами всё производим, ставим в свои изделия, покупайте у нас лицензию и т.д. Их компоненты для модулей изготавливаются именно для своих модулей: хотят выпустить 10000 модулей, делают столько же наборов проверенных компонентов, и все между собой согласовано. Поэтому нельзя просто прийти в магазин и купить.

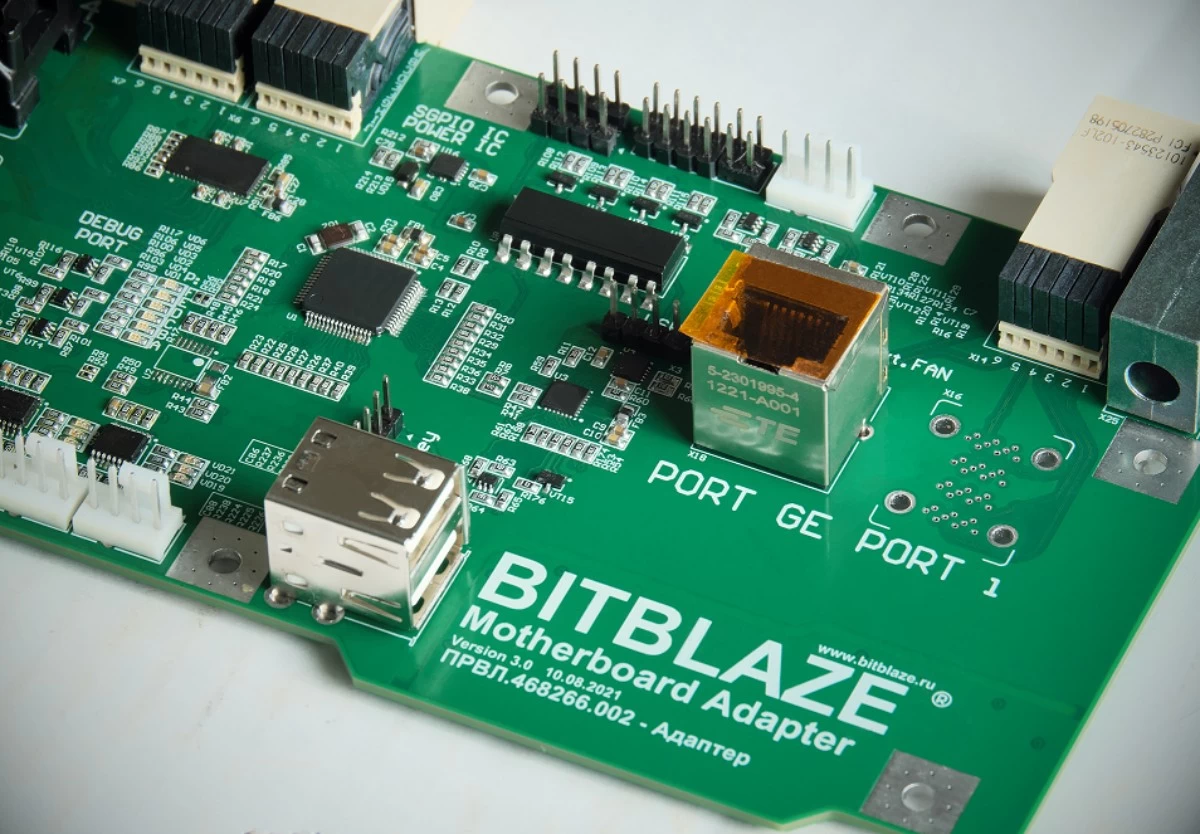

Про российские компоненты. Какие-нибудь простые отечественные электронные компоненты есть, всё с ними хорошо. А вот, скажем, с микроконтроллерами всё уже намного сложнее, как повезет. Сегодня у нас один, завтра другой, послезавтра ничего не производят, затем начинают выпускать обходными путями. Во время даже нашей разработки была трижды смена контроллера: сначала «Миландр», затем НИИЭТ, потом «Амур». Бывает так, что через два года ситуация меняется в корне. Они вроде бы несильно отличаются между собой, но под каждый требуется переделывать схемотехнику и учить ее, а это всё дополнительные затраты.

Планы на будущее. Сегодня собственное производство в российском ИТ-секторе только начинает активно развиваться. Как мы уже говорили выше, компаниям требуются самые различные специалисты, идет освоение и накопление компетенций. В ситуации растущего рынка и процессов импортозамещения наша задача сегодня – использовать возникшие возможности. Впереди – сложный и интересный путь, который необходимо пройти, и накопленный нами за годы работы в компании «Промобит» потенциал очень востребован.

-

НравитсяНравитсяНе интересноОгоньЕрунда

Комментарии