Назначение и классификация фрезерных станков

Фрезерные станки предназначены для обработки металлических и других материалов при помощи вращающейся фрезы, перемещающейся по заготовке в продольном направлении.

Эти станки используются для создания как плоских, так и профильных поверхностей с использованием различных типов фрез. Фреза представляет собой инструмент с множеством лезвий, расположенных на поверхности вращающегося тела или на его торце.

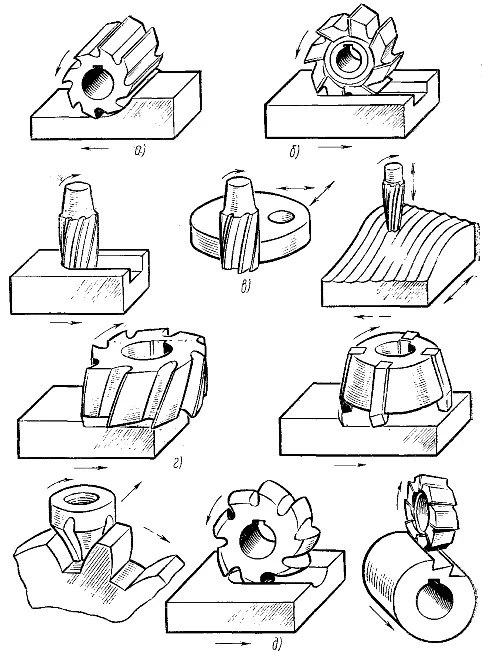

Из-за широкого спектра операций, выполняемых при фрезеровании, существует множество различных типов фрез (см. рисунок 1). Среди наиболее распространенных можно выделить цилиндрические фрезы (рис. 1, a), используемые для обработки поверхностей; дисковые фрезы (рис. 1, б), предназначенные для создания пазов и уступов; концевые фрезы (рис. 1, в), применяемые для обработки пазов, уступов и профильных поверхностей; торцовые фрезы (рис. 1, г), используемые для обработки поверхностей, уступов и пазов; а также фасонные фрезы (рис. 1, д), которые используются для создания профильных поверхностей. На рисунках указаны направления движения фрезы и заготовки в процессе резания.

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Для достижения требуемой поверхности деталей фрезерованием необходимо точно координировать определенные движения инструмента и заготовки. Эти движения на фрезерных станках разделяются на основные и вспомогательные.

Основные движения включают главное движение, известное как режущее движение, и движение подачи.

На фрезерных станках фреза осуществляет главное вращательное движение, а движение подачи может быть выполнено либо заготовкой, либо самой фрезой.

Вспомогательные движения необходимы для подготовки процесса резания. К ним относятся настройка и наладка станка, управление им, закрепление и освобождение детали и инструмента, подвод инструмента к обрабатываемым поверхностям и его отвод, а также движения приборов для автоматического контроля размеров и другие операции.

На станках можно выполнять вспомогательные движения как автоматически, так и вручную. На автоматических станках все вспомогательные движения выполняются в определенной последовательности автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет свой уникальный идентификационный код, состоящий из цифр и иногда букв, который позволяет детально описать характеристики станка. Этот код, например 6P12, 6Р82, 6Р82Ш, 6610 и так далее, указывает на принадлежность станка к определенной группе и типу. Первая цифра в коде определяет группу станка, вторая — тип, а последующие цифры (или цифры и буквы) указывают на ключевые параметры станка или обрабатываемой заготовки. Буква после первой цифры указывает на модернизацию или поколение станка, а буква в конце цифрового кода — на вариант базовой модели со значительными или незначительными изменениями.

В соответствии с классификацией, принятой в СССР, все металлорежущие станки разделяются на девять групп, среди которых фрезерные станки относятся к шестой группе. Каждая группа, в свою очередь, подразделяется на различные типы.

Например, фрезерные станки шестой группы включают в себя: 1 — вертикально-фрезерные консольные; 2 — фрезерные станки непрерывного действия; 3 — свободная группа; 4 — копировально и гравировально-фрезерные; 5 — вертикальные бесконсольные; 6 — продольно-фрезерные; 7 — широкоуниверсальные консольные; 8 — горизонтальные консольные; 9 — разные.

Например, станок с кодом 6Р12 — это модернизированный фрезерный станок, вертикально-фрезерный тип (цифра 1), второй типоразмер станка (цифра 2).

Производство консольно-фрезерных станков в СССР осуществлялось в пяти типоразмерах: № 0, № 1, № 2, № 3 и № 4. Каждый типоразмер включал полный ассортимент станков — горизонтальные, универсальные и вертикальные, с одинаковыми размерами рабочей поверхности.

Металлорежущие станки также подразделяются по уровню универсальности. Универсальные станки предназначены для разнообразных операций на различных деталях, в то время как широкоуниверсальные обеспечивают выполнение особенно широкого спектра работ. Эти станки используются в единичном и мелкосерийном производстве.

Специализированные станки предназначены для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и используются в массовом производстве. Модели специальных и специализированных станков обозначаются одной или двумя буквами, к которым добавляется порядковый номер модели.

Металлорежущие станки также классифицируются по пять классов точности: Н, П, В, А и С. Класс Н относится к станкам нормальной точности, класс П — к станкам повышенной точности, класс В — к станкам высокой точности, класс А — к станкам особо высокой точности, а класс С — к станкам особо точной настройки, используемым для изготовления деталей к станкам класса А и В.

Станки классов В, А, С рекомендуется эксплуатировать в помещениях с постоянной температурой и влажностью.

Станки также различаются по габаритным размерам и массе, что существенно зависит от параметров обрабатываемых деталей. В зависимости от этого, станки делятся на легкие (до 1 тонны), средние (до 10 тонн) и тяжелые (свыше 10 тонн), последние подразделяются на крупные (10—30 тонн), тяжелые (30—100 тонн) и особо тяжелые — уникальные (свыше 100 тонн).