Описание

Основные характеристики

Отверстие в шпинделе —55 мм

Мощность электродвигателя главного привода —11 кВт

Длина —2505, 2795, 3195, 3795 мм

Ширина —1190 мм

Высота —1500 мм

Наибольший диаметр обработки изделия над станиной —400 мм

Наибольший диаметр обработки изделия над суппортом —220 мм

Расстояние между центрами (РМЦ) —710, 1000, 1400, 2000 мм

Описание

Рязанский Завод Токарных Станков производит аналог станка 16К20 - станок 16Р20Н, а также осуществляет капитальный ремонт данного станка в условиях крупного машиностроительного завода. Ознакомиться с описанием, техническими характеристиками и комплектацией станка 16Р20Н можно по ссылке --> токарно-винторезный станок 16Р20Н. По вопросам заказа, консультации, ремонта станочного оборудования обращайтесь к нашим специалистам.

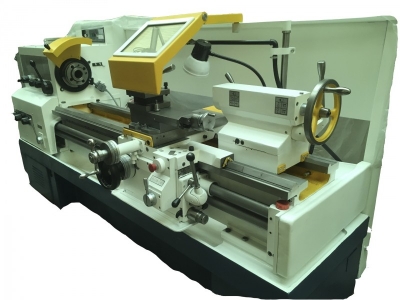

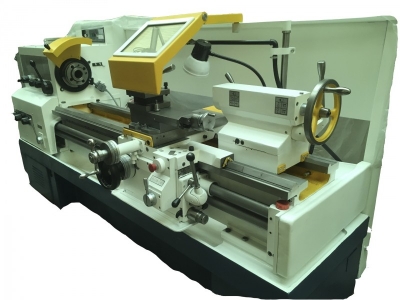

Токарно-винторезный станок 16К20. Универсальность. Точность. Надежность.

Выпуск токарно-винторезного станка 16К20 осуществлялся в СССР с 1973 года на Московском станкостроительном заводе «Красный пролетарий». Оборудование снято с производства в 1989 году.

Модель 16К20 пользовался популярностью у заказчиков станочного оборудования за универсальность. Набор производимых операций достаточно широк. Это обработка сложных и рельефных поверхностей, включая цилиндрические, конические, торцевые с внешней и внутренней стороны. В дополнение — выглаживание, раскатка и нарезка резьбы. Для этого используется следующий инструментарий:разверстка, сверло, зенкер, резец, плашка. Заготовка помещается на патронах или в центрах для формирования размера.

Отличительные свойства

|

Описание важных узлов

Станина

Конструкция прямоугольной формы производится из чугуна, отличается жесткостью и закаленными направляющими. Они необходимы для перемещения суппорта и задней бабки. В станине находится электродвигатель, гидравлическая система. Она устанавливается на основание, с помощью которого происходит сбор стружки и охлаждение жидкости.

Шпиндель

Конструкция имеет фланец, с помощью передней части которого происходит установка заготовки в подшипники. Их регулировка во время эксплуатации не требуется. Шпиндель имеет зубчатые колеса, которые соединяют выходной вал с коробкой передач. Та, в свою очередь дает ход передвижению суппорта. Оно осуществляется в большой зоне подач, что обеспечивает высокую точность точения. Для нарезки резьбы производится синхронное движение холодного винта с входным валом. Заготовка вращается за счет передней бабки шпиндели. Здесь сосредоточены все скорости и узлы.

Суппорт

На суппорт устанавливается режущий инструмент и осуществляется его вращение. Фиксация инструмента на резцедержателе простая, прочная и надежная. А теперь другие элементы суппорта: резцовая каретка используется для обработки конической поверхности. Для этого она монтируется под углом. Как определить скорость движения резцовых салазок? Для этого на суппорте установлены линейке с визирами. В коническую шейку устанавливаются патроны. Отверстие в виде конуса служит для центров.

Фартук

В фартуке станка сосредоточено поступательное движение, которое приводит в движение суппорт. Оно берет начало от винта хода, проходит через зубчатую и реечную передачу, и попадает в ходовой вал.

Отличительная характеристика модели: оригинальный механизм отключения движения в нужный момент. Помимо достижения точности проведения операций, обеспечивается их безопасность, что снижает травмоопасность мастеров, работающих на токарном станке. Этому способствует система ограждения и набор специальных устройств для блокировки.

Задняя бабка

Конструкция имеет пиноль с коническим отверстием, которая перемещается благодаря движению маховичка. Она крепится при повороте рукоятки и регулируется в нужном направлении. По тому же принципу работает и при перемещении по направляющим станины.

Важная особенность станка: на заднюю бабку устанавливаются вращающиеся центра или неподвижные центра, чтобы усилить неподвижность задней части заготовок и обеспечить их нормальное точение. Возможна установка осевой части для чтобы обрабатывать центральную часть деталей.

Электрошкаф

Электрошкаф надежно функционирует без дополнительного ремонта. В комплектации предоставляется подробная схема установки, с которой пусконаладочные работы проходят без затруднений. При использовании автоматический версии постоянно ведется диагностика работы станка с помощью компьютерной программы. Выявляются и быстро устраняются даже самые мелкие неисправности. Работа оператора производится в безопасном режиме.

Что означает класс точности

Стандартным является нормальный класс точности обработки деталей. Возможны минимальные отклонения, которые не противоречат стандартам ГОСТ. Детали из конструкционной стали могут иметь шероховатую поверхность V6. Допускаются отклонения: у цилиндрических заготовок 7 мкм, конусных — 20 мкм при длине 300 мм, торцевых 15 мкм при диаметре 300 мм.

Зачем нужна цифровая индикация

В продолжение темы класса точности хотим отметить, что установка цифровой индикации способствует созданию деталей класса повышенной точности. Количество бракованных изделий и отклонений от нормы сводится к минимуму. Максимальная эксплуатация станочного оборудования не способствует снижению точности. Повышается производительность труда и скорость обработки заготовок, не теряя в качестве. Цифровое устройство позволяет на 100% использовать возможности токарного станка — работа в системе абсолютных координат, использование удобных величин. Расчет заточки может производится в миллиметрах, дюймах, сантиметрах, как кому привычнее.

Технические характеристики

| Модель | 16К20 |

|---|---|

| Основные параметры | |

| Наибольший диаметр обработки изделия над станиной | 400 мм |

| Наибольший диаметр обработки изделия над суппортом | 220 мм |

| Расстояние между центрами (РМЦ) | 710, 1000, 1400, 2000 мм |

| Класс точности по ГОСТ 8-82 | Н |

| Шпиндельная бабка | |

| Пределы частот вращения шпинделя по часовой стрелке | 12,5 - 1600 об/мин |

| Отверстие в шпинделе | 55 мм |

| Мощность главного двигателя | 11 кВт |

| Габаритные размеры и вес | |

| Длина | 2505, 2795, 3195, 3795 мм |

| Ширина | 1190 мм |

| Высота | 1500 мм |

| Масса-нетто | 2835, 3005, 3225, 3685 кг |

Похожие товары

Рекомендации

Подождите, вам будет интересно

Договорная цена